标准规范下载简介

在线阅读

中华人民共和国行业标准

普通混凝土配合比设计规程

Specification for mix proportion design of ordinary concrete

JGJ 55-2011

批准部门:中华人民共和国住房和城乡建设部

发布日期:2011年04月22日

实施日期:2011年12月01日

中华人民共和国住房和城乡建设部

公 告

第991号

关于发布行业标准《普通混凝土配合比设计规程》的公告

现批准《普通混凝土配合比设计规程》为行业标准,编号为JGJ 55-2011,自2011年12月1日起实施。其中第6.2.5条为强制性条文,必须严格执行。原行业标准《普通混凝土配合比设计规程》JGJ 55-2000同时废止。

本规程由我部标准定额研究所组织中国建筑工业出版社出版发行。

中华人民共和国住房和城乡建设部

2011年4月22日

前 言

根据原建设部《关于印发<2005年度工程建设标准规范制订、修订计划(第一批)>的通知》(建标[2005] 84号)的要求,编制组经广泛调查研究,认真总结实践经验,参考有关国际标准和国外先进标准,并在广泛征求意见的基础上,修订了本规程。

本规程的主要技术内容是:1.总则;2.术语和符号;3.基本规定;4.混凝土配制强度的确定;5.混凝土配合比计算;6.混凝土配合比的试配、调整与确定;7.有特殊要求的混凝土。

本次修订的主要技术内容是:1.与2000年以后颁布的相关标准规范进行了协调;2.增加并突出了混凝土耐久性的规定;3.修订了普通混凝土试配强度的计算公式和强度标准差;4.修订了混凝土水胶比计算公式中的胶砂强度取值以及回归系数αa和αb;5.增加了高强混凝土试配强度的计算公式;6.增加了高强混凝土水胶比、胶凝材料用量和砂率推荐表。

本规程中以黑体字标志的条文为强制性条文,必须严格执行。

本规程由住房和城乡建设部负责管理和对强制性条文的解释,由中国建筑科学研究院负责具体技术内容的解释。执行过程中如有意见或建议,请寄送中国建筑科学研究院《普通混凝土配合比设计规程》管理组(地址:北京市北三环东路30号,邮政编码:100013)。

本规程主编单位:中国建筑科学研究院

本规程参编单位:北京建工集团有限责任公司

中国建筑材料科学研究总院

重庆市建筑科学研究院

辽宁省建设科学研究院

贵州中建建筑科研设计院有限公司

云南建工混凝土有限公司

甘肃土木工程科学研究院

广东省建筑科学研究院

宁波金鑫商品混凝土有限公司

深圳大学土木工程学院

黑龙江省寒地建筑科学研究院

中南大学土木建筑学院

沈阳飞耀技术咨询有限公司

深圳市富通混凝土有限公司

山东省建筑科学研究院

天津港保税区航保商品砼供应有限公司

山西四建集团有限公司

河北麒麟建筑科技发展有限公司

建研建材有限公司

金华市建筑科学研究所有限公司

西麦斯(天津)有限公司

天津津贝尔建筑工程试验检测技术有限公司

延边朝鲜族自治州建设工程质量检测中心

四川省建筑科学研究院

中国水利水电第三工程局有限公司

张家口市建设工程质量检测中心

北京城建亚泰建设工程有限公司

本规程主要起草人员:丁威 冷发光 艾永祥 赵顺增 韦庆东 肖保怀 王元 张秀芳 钟安鑫 李章建 王惠玲 王新祥 陆士强 周永祥 田冠飞 丁铸 朱广祥 胡晓波 刘良季 吴义明 王文奎 张锋 刘雅晋 侯翠敏 季宏 齐广华 尚静媛 谢凯军 姜博 王鹏禹 毛海勇 刘源 戴会生 李路明 费恺 何更新 纪宪坤 王晶

本规程主要审查人员:石云兴 郝挺宇 罗保恒 闻德荣 蔡亚宁 朋改非 封孝信 王军 李帼英 高金枝

下载地址:

1 总 则

1.0.1 为规范普通混凝土配合比设计方法,满足设计和施工要求,保证混凝土工程质量,达到经济合理,制定本规程。

1.0.2 本规程适用于工业与民用建筑及一般构筑物所采用的普通混凝土配合比设计。

1.0.3 普通混凝土配合比设计除应符合本规程的规定外,尚应符合国家现行有关标准的规定。

.

2 术语和符号

2.1 术 语

2.1.1 普通混凝土 ordinary concrete

干表观密度为2000kg/m³~2800kg/m³的混凝土。

2.1.2 干硬性混凝土 stiff concrete

拌合物坍落度小于10mm且须用维勃稠度(s)表示其稠度的混凝土。

2.1.3 塑性混凝土 plastic concrete

拌合物坍落度为10mm~90mm的混凝土。

2.1.4 流动性混凝土 flowing concrete

拌合物坍落度为100mm~150mm的混凝土。

2.1.5 大流动性混凝土 high flowing concrete

拌合物坍落度不低于160mm的混凝土。

2.1.6 抗渗混凝土 impermeable concrete

抗渗等级不低于P6的混凝土。

2.1.7 抗冻混凝土 frost-resistant concrete

抗冻等级不低于F50的混凝土。

2.1.8 高强混凝土 high strength concrete

强度等级不低于C60的混凝土。

2.1.9 泵送混凝土 pumped concrete

可在施工现场通过压力泵及输送管道进行浇筑的混凝土。

2.1.10 大体积混凝土 mass concrete

体积较大的、可能由胶凝材料水化热引起的温度应力导致有害裂缝的结构混凝土。

2.1.11 胶凝材料 binder

混凝土中水泥和活性矿物掺合料的总称。

2.1.12 胶凝材料用量 binder content

每立方米混凝土中水泥用量和活性矿物掺合料用量之和。

2.1.13 水胶比 water-binder ratio

混凝土中用水量与胶凝材料用量的质量比。

2.1.14 矿物掺合料掺量 percentage of mineral admixture

混凝土中矿物掺合料用量占胶凝材料用量的质量百分比。

2.1.15 外加剂掺量 percentage of chemical admixture

混凝土中外加剂用量相对于胶凝材料用量的质量百分比。

2.2 符 号

fb——胶凝材料28d胶砂抗压强度实测值(MPa);

fce——水泥28d胶砂抗压强度(MPa);

fce,g——水泥强度等级值(MPa);

fcu,0——混凝土配制强度(MPa);

fcu,i——第i组的试件强度(MPa);

fcu,k——混凝土立方体抗压强度标准值(MPa);

ma——每立方米混凝土的外加剂用量(kg/m³);

ma0——计算配合比每立方米混凝土的外加剂用量(kg/m³);

mb——每立方米混凝土的胶凝材料用量(kg/m³);

mb0——计算配合比每立方米混凝土的胶凝材料用量(kg/m³);

mc——每立方米混凝土的水泥用量(kg/m³);

mc0——计算配合比每立方米混凝土的水泥用量(kg/m³);

mcp——每立方米混凝土拌合物的假定质量(kg/m³);

mf——每立方米混凝土的矿物掺合料用量(kg/m³);

mf0——计算配合比每立方米混凝土的矿物掺合料用量(kg/m³);

mfcu——n组试件的强度平均值(MPa);

mg——每立方米混凝土的粗骨料用量(kg/m³);

mg0——计算配合比每立方米混凝土的粗骨料用量(kg/m³);

ms——每立方米混凝土的细骨料用量( kg/m³);

ms0——计算配合比每立方米混凝土的细骨料用量(kg/m³);

mw——每立方米混凝土的用水量(kg/m³);

mw0 ——计算配合比每立方米混凝土的用水量(kg/m³);

m′w0——未掺外加剂时推定的满足实际坍落度要求的每立方米混凝土用水量(kg/m³);

n——试件组数,n值应大于或者等于30;

Pt——6个试件中不少于4个未出现渗水时的最大水压值(MPa);

P——设计要求的抗渗等级值;

W/B——混凝土水胶比;

α——混凝土的含气量百分数;

αa、αb——混凝土水胶比计算公式中的回归系数;

β——外加剂的减水率(%);

βa——外加剂的掺量(%);

βf——矿物掺合料的掺量(%);

βs——砂率(%);

γc——水泥强度等级值的富余系数;

γf——粉煤灰影响系数;

γs——粒化高炉矿渣粉影响系数;

δ——混凝土配合比校正系数;

ρc ——水泥密度(kg/m³);

ρc,c——混凝土拌合物表观密度计算值(kg/m³);

ρc,t——混凝土拌合物表观密度实测值( kg/m³);

ρf——矿物掺合料密度(kg/m³);

ρg——粗骨料的表观密度(kg/m³);

ρs——细骨料的表观密度(kg/m³);

ρw——水的密度(kg/m³);

σ——混凝土强度标准差(MPa)。

3 基本规定

3.0.1 混凝土配合比设计应满足混凝土配制强度及其他力学性能、拌合物性能、长期性能和耐久性能的设计要求。混凝土拌合物性能、力学性能、长期性能和耐久性能的试验方法应分别符合现行国家标准《普通混凝土拌合物性能试验方法标准》GB/T 50080、《普通混凝土力学性能试验方法标准》GB/T 50081和《普通混凝土长期性能和耐久性能试验方法标准》GB/T 50082的规定。

3.0.2 混凝土配合比设计应采用工程实际使用的原材料;配合比设计所采用的细骨料含水率应小于0.5%,粗骨料含水率应小于0.2%。

3.0.3 混凝土的最大水胶比应符合现行国家标准《混凝土结构设计规范》GB 50010的规定。

3.0.4 除配制C15及其以下强度等级的混凝土外,混凝土的最小胶凝材料用量应符合表3.0.4的规定。

表3.0.4 混凝土的最小胶凝材料用量

最大水胶比 | 最小胶凝材料用量(kg/m³) | ||

素混凝土 | 钢筋混凝土 | 预应力混凝土 | |

0.60 | 250 | 280 | 300 |

0.55 | 280 | 300 | 300 |

0.50 | 320 | ||

≤0.45 | 330 | ||

3.0.5 矿物掺合料在混凝土中的掺量应通过试验确定。采用硅酸盐水泥或普通硅酸盐水泥时,钢筋混凝土中矿物掺合料最大掺量宜符合表3.0.5-1的规定,预应力混凝土中矿物掺合料最大掺量宜符合表3.0.5-2的规定。对基础大体积混凝土,粉煤灰、粒化高炉矿渣粉和复合掺合料的最大掺量可增加5%。采用掺量大于30%的C类粉煤灰的混凝土应以实际使用的水泥和粉煤灰掺量进行安定性检验。

表3.0.5-1 钢筋混凝土中矿物掺合料最大掺量

矿物掺和料种类 | 水胶比 | 最大掺量(%) | |

采用硅酸盐水泥时 | 采用普通硅酸盐水泥时 | ||

粉煤灰 | ≤0.40 | 45 | 35 |

>0.40 | 40 | 30 | |

粒化高炉矿渣粉 | ≤0.40 | 65 | 55 |

>0.40 | 55 | 45 | |

钢渣粉 | - | 30 | 20 |

磷渣粉 | - | 30 | 20 |

硅灰 | - | 10 | 10 |

复合掺合料 | ≤0.40 | 65 | 55 |

>0.40 | 55 | 45 | |

注:1 采用其他通用硅酸盐水泥时,宜将水泥混合材掺量20%以上的混合材量计入矿物掺合料;

2 复合掺合料各组分的掺量不宜超过单掺时的最大掺量;

3 在混合使用两种或两种以上矿物掺合料时,矿物掺合料总掺量应符合表中复合掺合料的规定。

表3.0.5-2 预应力混凝土中矿物掺合料最大掺量

矿物掺和料种类 | 水胶比 | 最大掺量(%) | |

采用硅酸盐水泥时 | 采用普通硅酸盐水泥时 | ||

粉煤灰 | ≤0.40 | 35 | 30 |

>0.40 | 25 | 20 | |

粒化高炉矿渣粉 | ≤0.40 | 55 | 45 |

>0.40 | 45 | 35 | |

钢渣粉 | - | 20 | 10 |

磷渣粉 | - | 20 | 10 |

硅灰 | - | 10 | 10 |

复合掺合料 | ≤0.40 | 55 | 45 |

>0.40 | 45 | 35 | |

注:1 采用其他通用硅酸盐水泥时,宜将水泥混合材掺量20%以上的混合材量计入矿物掺合料;

2 复合掺合料各组分的掺量不宜超过单掺时的最大掺量;

3 在混合使用两种或两种以上矿物掺合料时,矿物掺合料总掺量应符合表中复合掺合料的规定。

3.0.6 混凝土拌合物中水溶性氯离子最大含量应符合表3.0.6的规定,其测试方法应符合现行行业标准《水运工程混凝土试验规程》JTJ 270中混凝土拌合物中氯离子含量的快速测定方法的规定。

表3.0.6 混凝土拌合物中水溶性氯离子最大含量

环境条件 | 水溶性氯离子最大含量 | ||

钢筋混凝土 | 预应力混凝土 | 素混凝土 | |

干燥环境 | 0.30 | 0.06 | 1.00 |

潮湿但不含氯离子的环境 | 0.20 | ||

潮湿且含有氯离子的环境、 | 0.10 | ||

除冰盐等侵蚀性物质的腐蚀环境 | 0.06 | ||

3.0.7 长期处于潮湿或水位变动的寒冷和严寒环境以及盐冻环境的混凝土应掺用引气剂。引气剂掺量应根据混凝土含气量要求经试验确定,混凝土最小含气量应符合表3.0.7的规定,最大不宜超过7.0%。

表3.0.7 混凝土最小含气量

| 粗骨料最大公称粒径 (mm) | 混凝土最小含气量(%) | |

潮湿或水位变动的 寒冷和严寒环境 | 盐冻环境 | |

40.0 | 4.5 | 5.0 |

25.0 | 5.0 | 5.5 |

20.0 | 5.5 | 6.0 |

注:含气量为气体占混凝土体积的百分比。

3.0.8 对于有预防混凝土碱骨料反应设计要求的工程,宜掺用适量粉煤灰或其他矿物掺合料,混凝土中最大碱含量不应大于3.0kg/m³;对于矿物掺合料碱含量,粉煤灰碱含量可取实测值的1/6,粒化高炉矿渣粉碱含量可取实测值的1/2。

4 混凝土配制强度的确定

4.0.1 混凝土配制强度应按下列规定确定:

1 当混凝土的设计强度等级小于C60时,配制强度应按下式确定:

fcu,0≥fcu,k+1.645σ (4.0.1-1)

式中:fcu,0——混凝土配制强度(MPa);

fcu,k ——混凝土立方体抗压强度标准值,这里取混凝土的设计强度等级值(MPa);

σ——混凝土强度标准差(MPa)。

2 当设计强度等级不小于C60时,配制强度应按下式确定:

fcu,0≥1.15fcu,k (4.0.1-2)

4.0.2 混凝土强度标准差应按下列规定确定:

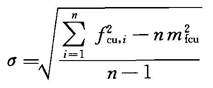

1 当具有近1个月~3个月的同一品种、同一强度等级混凝土的强度资料,且试件组数不小于30时,其混凝土强度标准差σ应按下式计算:

式中:σ——混凝土强度标准差;

fcu,i——第i组的试件强度(MPa);

mfcu——n组试件的强度平均值(MPa);

n——试件组数。

对于强度等级不大于C30的混凝土,当混凝土强度标准差计算值不小于3.0MPa时,应按式(4.0.2)计算结果取值;当混凝土强度标准差计算值小于3.0MPa时,应取3.0MPa。

对于强度等级大于C30且小于C60的混凝土,当混凝土强度标准差计算值不小于4.0MPa时,应按式(4.0.2)计算结果取值;当混凝土强度标准差计算值小于4.0MPa时,应取4.0MPa。

2 当没有近期的同一品种、同一强度等级混凝土强度资料时,其强度标准差σ可按表4.0.2取值。

表4.0.2 标准差σ值(MPa)

混凝土强度标准值 | ≤C20 | C25~C45 | C50~C55 |

Σ | 4.0 | 5.0 | 6.0 |

.

5 混凝土配合比计算

5.1 水胶比

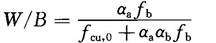

5.1.1 当混凝土强度等级小于C60时,混凝土水胶比宜按下式计算:

式中:W/B——混凝土水胶比;

αa、αb——回归系数,按本规程第5.1.2条的规定取值;

fb——胶凝材料28d胶砂抗压强度(MPa),可实测,且试验方法应按现行国家标准《水泥胶砂强度检验方法(ISO法)》GB/T 17671执行;也可按本规程第5.1.3条确定。

5.1.2 回归系数(αa、αb)宜按下列规定确定:

1 根据工程所使用的原材料,通过试验建立的水胶比与混凝土强度关系式来确定;

2 当不具备上述试验统计资料时,可按表5.1.2选用。

表5.1.2 回归系数(αa、αb)取值表

系数粗骨料品种 | 碎石 | 卵石 |

αa | 0.53 | 0.49 |

αb | 0.20 | 0.13 |

5.1.3 当胶凝材料28d胶砂抗压强度值(fb)无实测值时,可按下式计算:

fb=γfγsfce (5.1.3)

式中:γf、γs——粉煤灰影响系数和粒化高炉矿渣粉影响系数,可按表5.1.3选用;

fce——水泥28d胶砂抗压强度(MPa),可实测,也可按本规程第5.1.4条确定。

表5.1.3 粉煤灰影响系数(γf)和粒化高炉矿渣粉影响系数(γs)

种类 掺量(%) | 粉煤灰影响系数γf | 粒化高炉矿渣粉影响系数γs |

0 | 1.00 | 1.00 |

10 | 0.85~0.95 | 1.00 |

20 | 0.75~0.85 | 0.95~1.00 |

30 | 0.65~0.75 | 0.90~1.00 |

40 | 0.55~0.65 | 0.80~0.90 |

50 | - | 0.75~0.85 |

2 采用S75级粒化高炉矿渣粉宜取下限值,采用S95级粒化高炉矿渣粉宜取上限值,采用S105级粒化高炉矿渣粉可取上限值加0.05;

3 当超出表中的掺量时,粉煤灰和粒化高炉矿渣粉影响系数应经试验确定。

5.1.4 当水泥28d胶砂抗压强度(fce)无实测值时,可按下式计算:

fce=γcfce,g (5.1.4)

fce,g——水泥强度等级值(MPa)。

表5.1.4 水泥强度等级值的富余系数(γc)

水泥强度等级值 | 32.5 | 42.5 | 52.5 |

富余系数 | 1.12 | 1.16 | 1.10 |

5.2 用水量和外加剂用量

5.2.1 每立方米干硬性或塑性混凝土的用水量(mw0)应符合下列规定:

1 混凝土水胶比在0.40~0.80范围时,可按表5.2.1-1和表5.2.1-2选取;

2 混凝土水胶比小于0.40时,可通过试验确定。

表5.2.1-1 干硬性混凝土的用水量(kg/m³)

拌合物稠度 | 卵石最大公称粒径(mm) | 碎石最大公称粒径(mm) | |||||

项目 | 指标 | 10.0 | 20.0 | 40.0 | 16.0 | 20.0 | 40.0 |

维勃稠度 | 16~20 | 175 | 160 | 145 | 180 | 170 | 155 |

11~15 | 180 | 165 | 150 | 185 | 175 | 160 | |

5~10 | 185 | 170 | 155 | 190 | 180 | 165 | |

表5.2.1-2 塑性混凝土的用水量(kg/m³)

拌合物稠度 | 卵石最大公称粒径(mm) | 碎石最大公称粒径(mm) | |||||||

项目 | 指标 | 10.0 | 20.0 | 31.5 | 40.0 | 16.0 | 20.0 | 31.5 | 40.0 |

坍落度 | 10~30 | 190 | 170 | 160 | 150 | 200 | 185 | 175 | 165 |

35~50 | 200 | 180 | 170 | 160 | 210 | 195 | 185 | 175 | |

55~70 | 210 | 190 | 180 | 170 | 220 | 205 | 195 | 185 | |

75~90 | 215 | 195 | 185 | 175 | 230 | 215 | 205 | 195 | |

注:1 本表用水量系采用中砂时的取值。采用细砂时,每立方米混凝土用水量可增加5kg~10kg;采用粗砂时,可减少5kg~10kg;

2 掺用矿物掺合料和外加剂时,用水量应相应调整。

5.2.2 掺外加剂时,每立方米流动性或大流动性混凝土的用水量(mw0)可按下式计算:

mw0=m′w0(1-β) (5.2.2)

式中:mw0——计算配合比每立方米混凝土的用水量(kg/m³);

m′w0——未掺外加剂时推定的满足实际坍落度要求的每立方米混凝土用水量(kg/m³),以本规程表5.2.1-2中90mm坍落度的用水量为基础,按每增大20mm坍落度相应增加5kg/m³用水量来计算,当坍落度增大到180mm以上时,随坍落度相应增加的用水量可减少。

β——外加剂的减水率(%),应经混凝土试验确定。

5.2.3 每立方米混凝土中外加剂用量(ma0)应按下式计算:

ma0=mb0βa (5.2.3)

式中:ma0——计算配合比每立方米混凝土中外加剂用量(kg/m³);

mb0——计算配合比每立方米混凝土中胶凝材料用量(kg/m³),计算应符合本规程第5.3.1条的规定;

βa——外加剂掺量(%),应经混凝土试验确定。

5.3 胶凝材料、矿物掺合料和水泥用量

5.3.1 每立方米混凝土的胶凝材料用量(mb0)应按式(5.3.1)计算,并应进行试拌调整,在拌合物性能满足的情况下,取经济合理的胶凝材料用量。

![]() (5.3.1)

(5.3.1)

式中:mb0——计算配合比每立方米混凝土中胶凝材料用量(kg/m³);

mw0——计算配合比每立方米混凝土的用水量(kg/m³);

W/B——混凝土水胶比。

5.3.2 每立方米混凝土的矿物掺合料用量(mf0)应按下式计算:

mf0=mb0βf (5.3.2)

式中:mf0——计算配合比每立方米混凝土中矿物掺合料用量(kg/m³);

βf——矿物掺合料掺量(%),可结合本规程第3.0.5条和第5.1.1条的规定确定。

5.3.3 每立方米混凝土的水泥用量(mc0)应按下式计算:

mc0=mb0-mf0 (5.3.3)

式中:mc0——计算配合比每立方米混凝土中水泥用量(kg/m³)。

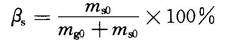

5.4 砂 率

5.4.1 砂率(βs)应根据骨料的技术指标、混凝土拌合物性能和施工要求,参考既有历史资料确定。

5.4.2 当缺乏砂率的历史资料时,混凝土砂率的确定应符合下列规定:

1 坍落度小于10mm的混凝土,其砂率应经试验确定;

2 坍落度为10mm~60mm的混凝土,其砂率可根据粗骨料品种、最大公称粒径及水胶比按表5.4.2选取;

3 坍落度大于60mm的混凝土,其砂率可经试验确定,也可在表5.4.2的基础上,按坍落度每增大20mm、砂率增大1%的幅度予以调整。

表5.4.2 混凝土的砂率(%)

水胶比 | 卵石最大公称粒径(mm) | 碎石最大公称粒径(mm) | ||||

10.0 | 20.0 | 40.0 | 16.0 | 20.0 | 40.0 | |

0.40 | 26~32 | 25~31 | 24~30 | 30~35 | 29~34 | 27~32 |

0.50 | 30~35 | 29~34 | 28~33 | 33~38 | 32~37 | 30~35 |

0.60 | 33~38 | 32~37 | 31~36 | 31~41 | 35~40 | 33~38 |

0.70 | 36~41 | 35~40 | 34~39 | 39~44 | 38~43 | 36~41 |

2 采用人工砂配制混凝土时,砂率可适当增大;

3 只用一个单粒级粗骨料配制混凝土时,砂率应适当增大。

5.5 粗、细骨料用量

5.5.1 当采用质量法计算混凝土配合比时,粗、细骨料用量应按式(5.5.1-1)计算;砂率应按式(5.5.1-2)计算。

mf0+mc0+mg0+ms0+mw0 = mcp (5.5.1-1)

式中:mg0——计算配合比每立方米混凝土的粗骨料用量(kg/m³);

ms0——计算配合比每立方米混凝土的细骨料用量(kg/m³);

βs——砂率(%);

mcp——每立方米混凝土拌合物的假定质量(kg),可取2350kg/m³~2450kg/m³。

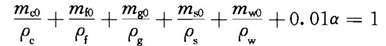

5.5.2 当采用体积法计算混凝土配合比时,砂率应按公式(5.5.1-2)计算,粗、细骨料用量应按公式(5.5.2)计算。

式中:ρc——水泥密度(kg/m³),可按现行国家标准《水泥密度测定方法》GB/T 208测定,也可取2900kg/m³~3100kg/m³;

ρf——矿物掺合料密度(kg/m³),可按现行国家标准《水泥密度测定方法》GB/T 208测定;

ρg——粗骨料的表观密度(kg/m³),应按现行行业标准《普通混凝土用砂、石质量及检验方法标准》JGJ 52测定;

ρs——细骨料的表观密度(kg/m³),应按现行行业标准《普通混凝土用砂、石质量及检验方法标准》JGJ 52测定;

ρw——水的密度(kg/m³),可取1000kg/m³;

α——混凝土的含气量百分数,在不使用引气剂或引气型外加剂时,α可取1。

.

6 混凝土配合比的试配、调整与确定

6.1 试 配

6.1.1 混凝土试配应采用强制式搅拌机进行搅拌,并应符合现行行业标准《混凝土试验用搅拌机》JG 244的规定,搅拌方法宜与施工采用的方法相同。

6.1.2 试验室成型条件应符合现行国家标准《普通混凝土拌合物性能试验方法标准》GB/T 50080的规定。

6.1.3 每盘混凝土试配的最小搅拌量应符合表6.1.3的规定,并不应小于搅拌机公称容量的1/4且不应大于搅拌机公称容量。

表6.1.3 混凝土试配的最小搅拌量

粗骨料最大公称粒径(mm) | 拌合物数量(L) |

≤31.5 | 20 |

40.0 | 25 |

6.1.4 在计算配合比的基础上应进行试拌。计算水胶比宜保持不变,并应通过调整配合比其他参数使混凝土拌合物性能符合设计和施工要求,然后修正计算配合比,提出试拌配合比。

6.1.5 在试拌配合比的基础上应进行混凝土强度试验,并应符合下列规定:

1 应采用三个不同的配合比,其中一个应为本规程第6.1.4条确定的试拌配合比,另外两个配合比的水胶比宜较试拌配合比分别增加和减少0.05,用水量应与试拌配合比相同,砂率可分别增加和减少1%;

2 进行混凝土强度试验时,拌合物性能应符合设计和施工要求;

3 进行混凝土强度试验时,每个配合比应至少制作一组试件,并应标准养护到28d或设计规定龄期时试压。

6.2 配合比的调整与确定

6.2.1 配合比调整应符合下列规定:

1 根据本规程第6.1.5条混凝土强度试验结果,宜绘制强度和胶水比的线性关系图或插值法确定略大于配制强度对应的胶水比;

2 在试拌配合比的基础上,用水量(mw)和外加剂用量(ma)应根据确定的水胶比作调整;

3 胶凝材料用量(mb)应以用水量乘以确定的胶水比计算得出;

4 粗骨料和细骨料用量(mg和ms)应根据用水量和胶凝材料用量进行调整。

6.2.2 混凝土拌合物表观密度和配合比校正系数的计算应符合下列规定:

1 配合比调整后的混凝土拌合物的表观密度应按下式计算:

ρc,c=mc+mf+mg+ms+mw (6.2.2-1)

式中:ρc,c——混凝土拌合物的表观密度计算值(kg/m³);

mc——每立方米混凝土的水泥用量(kg/m³);

mf——每立方米混凝土的矿物掺合料用量(kg/m³);

mg——每立方米混凝土的粗骨料用量(kg/m³);

ms——每立方米混凝土的细骨料用量(kg/m³);

mw——每立方米混凝土的用水量(kg/m³)。

2 混凝土配合比校正系数应按下式计算:

式中:δ——混凝土配合比校正系数;

ρc,t——混凝土拌合物的表观密度实测值(kg/m³)。

6.2.3 当混凝土拌合物表观密度实测值与计算值之差的绝对值不超过计算值的2%时,按本规程第6.2.1条调整的配合比可维持不变;当二者之差超过2%时,应将配合比中每项材料用量均乘以校正系数(δ)。

6.2.4 配合比调整后,应测定拌合物水溶性氯离子含量,试验结果应符合本规程表3.0.6的规定。

6.2.5 对耐久性有设计要求的混凝土应进行相关耐久性试验验证。

6.2.6 生产单位可根据常用材料设计出常用的混凝土配合比备用,并应在启用过程中予以验证或调整。遇有下列情况之一时,应重新进行配合比设计:

1 对混凝土性能有特殊要求时;

2 水泥、外加剂或矿物掺合料等原材料品种、质量有显著变化时。

.

7 有特殊要求的混凝土

7.1 抗渗混凝土

7.1.1 抗渗混凝土的原材料应符合下列规定:

1 水泥宜采用普通硅酸盐水泥;

2 粗骨料宜采用连续级配,其最大公称粒径不宜大于40.0mm,含泥量不得大于1.0%,泥块含量不得大于0.5%;

3 细骨料宜采用中砂,含泥量不得大于3.0%,泥块含量不得大于1.0%;

4 抗渗混凝土宜掺用外加剂和矿物掺合料,粉煤灰等级应为Ⅰ级或Ⅱ级。

7.1.2 抗渗混凝土配合比应符合下列规定:

1 最大水胶比应符合表7.1.2的规定;

2 每立方米混凝土中的胶凝材料用量不宜小于320kg;

3 砂率宜为35%~45%。

表7.1.2 抗渗混凝土最大水胶比

设计抗渗等级 | 最大水胶比 | |

C20~C30 | C30以上 | |

P6 | 0.60 | 0.55 |

P8~P12 | 0.55 | 0.50 |

>P12 | 0.50 | 0.45 |

7.1.3 配合比设计中混凝土抗渗技术要求应符合下列规定:

1 配制抗渗混凝土要求的抗渗水压值应比设计值提高0.2MPa;

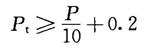

2 抗渗试验结果应满足下式要求:

式中:Pt——6个试件中不少于4个未出现渗水时的最大水压值(MPa);

P——设计要求的抗渗等级值。

7.1.4 掺用引气剂或引气型外加剂的抗渗混凝土,应进行含气量试验,含气量宜控制在3.0%~5.0%。

7.2 抗冻混凝土

7.2.1 抗冻混凝土的原材料应符合下列规定:

1 水泥应采用硅酸盐水泥或普通硅酸盐水泥;

2 粗骨料宜选用连续级配,其含泥量不得大于1.0%,泥块含量不得大于0.5%;

3 细骨料含泥量不得大于3.0%,泥块含量不得大于1.0%;

4 粗、细骨料均应进行坚固性试验,并应符合现行行业标准《普通混凝土用砂、石质量及检验方法标准》JGJ 52的规定;

5 抗冻等级不小于F100的抗冻混凝土宜掺用引气剂;

6 在钢筋混凝土和预应力混凝土中不得掺用含有氯盐的防冻剂;在预应力混凝土中不得掺用含有亚硝酸盐或碳酸盐的防冻剂。

7.2.2 抗冻混凝土配合比应符合下列规定:

1 最大水胶比和最小胶凝材料用量应符合表7.2.2-1的规定;

2 复合矿物掺合料掺量宜符合表7.2.2-2的规定;其他矿物掺合料掺量宜符合本规程表3.0.5-1的规定;

3 掺用引气剂的混凝土最小含气量应符合本规程第3.0.7条的规定。

表7.2.2-1 最大水胶比和最小胶凝材料用量

设计抗冻等级 | 最大水胶比 | 最小胶凝材料用量 | |

无引气剂时 | 掺引气剂时 | ||

F50 | 0.55 | 0.60 | 300 |

F100 | 0.50 | 0.55 | 320 |

不低于F150 | - | 0.50 | 350 |

表7.2.2-2 复合矿物掺合料最大掺量

水胶比 | 最大掺量(%) | |

采用硅酸盐水泥时 | 采用普通硅酸盐水泥时 | |

≤0.40 | 60 | 50 |

>0.40 | 50 | 40 |

注:1 采用其他通用硅酸盐水泥时,可将水泥混合材掺量20%以上的混合材量计入矿物掺合料;

2 复合矿物掺合料中各矿物掺合料组分的掺量不宜超过表3.0.5-1中单掺时的限量。

7.3 高强混凝土

7.3.1 高强混凝土的原材料应符合下列规定:

1 水泥应选用硅酸盐水泥或普通硅酸盐水泥;

2 粗骨料宜采用连续级配,其最大公称粒径不宜大于25.0mm,针片状颗粒含量不宜大于5.0%,含泥量不应大于0.5%,泥块含量不应大于0.2%;

3 细骨料的细度模数宜为2.6~3.0,含泥量不应大于2.0%,泥块含量不应大于0.5%;

4 宜采用减水率不小于25%的高性能减水剂;

5 宜复合掺用粒化高炉矿渣粉、粉煤灰和硅灰等矿物掺合料;粉煤灰等级不应低于Ⅱ级;对强度等级不低于C80的高强混凝土宜掺用硅灰。

7.3.2 高强混凝土配合比应经试验确定,在缺乏试验依据的情况下,配合比设计宜符合下列规定:

1 水胶比、胶凝材料用量和砂率可按表7.3.2选取,并应经试配确定;

表7.3.2 水胶比、胶凝材料用量和砂率

强度等级 | 水胶比 | 胶凝材料用量 | 砂率(%) |

≥C60,<C80 | 0.28~0.34 | 480~560 | 35~42 |

≥C80,<C100 | 0.26~0.28 | 520~580 | |

C100 | 0.24~0.26 | 550~600 |

2 外加剂和矿物掺合料的品种、掺量,应通过试配确定;矿物掺合料掺量宜为25%~40%;硅灰掺量不宜大于10%;

3 水泥用量不宜大于500kg/m³。

7.3.3 在试配过程中,应采用三个不同的配合比进行混凝土强度试验,其中一个可为依据表7.3.2计算后调整拌合物的试拌配合比,另外两个配合比的水胶比,宜较试拌配合比分别增加和减少0.02。

7.3.4 高强混凝土设计配合比确定后,尚应采用该配合比进行不少于三盘混凝土的重复试验,每盘混凝土应至少成型一组试件,每组混凝土的抗压强度不应低于配制强度。

7.3.5 高强混凝土抗压强度测定宜采用标准尺寸试件,使用非标准尺寸试件时,尺寸折算系数应经试验确定。

7.4 泵送混凝土

7.4.1 泵送混凝土所采用的原材料应符合下列规定:

1 水泥宜选用硅酸盐水泥、普通硅酸盐水泥、矿渣硅酸盐水泥和粉煤灰硅酸盐水泥;

2 粗骨料宜采用连续级配,其针片状颗粒含量不宜大于10%;粗骨料的最大公称粒径与输送管径之比宜符合表7.4.1的规定;

表7.4.1 粗骨料的最大公称粒径与输送管径之比

粗骨料品种 | 泵送高度(m) | 粗骨料的最大公称粒径 |

碎石 | <50 | ≤1:3.0 |

50~100 | ≤1:4.0 | |

>100 | ≤1:5.0 | |

卵石 | <50 | ≤1:2.5 |

50~100 | ≤1:3.0 | |

>100 | ≤1:4.0 |

3 细骨料宜采用中砂,其通过公称直径为315μm筛孔的颗粒含量不宜少于15%;

4 泵送混凝土应掺用泵送剂或减水剂,并宜掺用矿物掺合料。

7.4.2 泵送混凝土配合比应符合下列规定:

1 胶凝材料用量不宜小于300kg/m³;

2 砂率宜为35%~45%。

7.4.3 泵送混凝土试配时应考虑坍落度经时损失。

7.5 大体积混凝土

7.5.1 大体积混凝土所用的原材料应符合下列规定:

1 水泥宜采用中、低热硅酸盐水泥或低热矿渣硅酸盐水泥,水泥的3d和7d水化热应符合现行国家标准《中热硅酸盐水泥 低热硅酸盐水泥 低热矿渣硅酸盐水泥》GB 200规定。当采用硅酸盐水泥或普通硅酸盐水泥时,应掺加矿物掺合料,胶凝材料的3d和7d水化热分别不宜大于240kJ/kg和270kJ/kg。水化热试验方法应按现行国家标准《水泥水化热测定方法》GB/T 12959执行。

2 粗骨料宜为连续级配,最大公称粒径不宜小于31.5mm,含泥量不应大于1.0%。

3 细骨料宜采用中砂,含泥量不应大于3.0%。

4 宜掺用矿物掺合料和缓凝型减水剂。

7.5.2 当采用混凝土60d或90d龄期的设计强度时,宜采用标准尺寸试件进行抗压强度试验。

7.5.3 大体积混凝土配合比应符合下列规定:

1 水胶比不宜大于0.55,用水量不宜大于175kg/m³;

2 在保证混凝土性能要求的前提下,宜提高每立方米混凝土中的粗骨料用量;砂率宜为38%~42%;

3 在保证混凝土性能要求的前提下,应减少胶凝材料中的水泥用量,提高矿物掺合料掺量,矿物掺合料掺量应符合本规程第3.0.5条的规定。

7.5.4 在配合比试配和调整时,控制混凝土绝热温升不宜大于50℃。

7.5.5 大体积混凝土配合比应满足施工对混凝土凝结时间的要求。

本规程用词说明

1 为便于在执行本规程条文时区别对待,对要求严格程度不同的用词说明如下:

1)表示很严格,非这样做不可的:

正面词采用“必须”,反面词采用“严禁”;

2)表示严格,在正常情况下均应这样做的:

正面词采用“应”,反面词采用“不应”或“不得”;

3)表示允许稍有选择,在条件许可时首先应这样做的:

正面词采用“宜”,反面词采用“不宜”;

4)表示有选择,在一定条件下可以这样做的,采用“可”。

2 条文中指明应按其他有关标准执行的写法为:“应符合……的规定”或“应按……执行”。

引用标准名录

1 《混凝土结构设计规范》GB 50010

2 《普通混凝土拌合物性能试验方法标准》GB/T 50080

3 《普通混凝土力学性能试验方法标准》GB/T 50081

4 《普通混凝土长期性能和耐久性能试验方法标准》GB/T 50082

5 《中热硅酸盐水泥 低热硅酸盐水泥 低热矿渣硅酸盐水泥》GB 200

6 《水泥密度测定方法》GB/T 208

7 《水泥水化热测定方法》GB/T 12959

8 《水泥胶砂强度检验方法(ISO法)》GB/T 17671

9 《普通混凝土用砂、石质量及检验方法标准》JGJ 52

10 《混凝土试验用搅拌机》JG 244

11 《水运工程混凝土试验规程》JTJ 270