标准规范下载简介

在线阅读

中华人民共和国国家标准

粮油储藏技术规范

Technical criterion for grain and oil-seeds storage

GB/T 29890-2013

发布日期:2013.11.12

实施日期:2014.04.11

前 言

本标准按照GB/T 1.1-2009给出的规则起草。

本标准由国家粮食局提出。

本标准由全国粮油标准化技术委员会(SAC/TC 270)归口。

本标准负责起草单位:国家粮食局、国家粮食储备局成都粮食储藏科学研究所。

本标准参加起草单位:南京财经大学、河南工业大学、辽宁省粮食科学研究所、重庆粮食集团、中央储备粮广东新沙港直属库、西安西粮实业有限公司。

本标准主要起草人:陶诚、吴子丹、唐柏飞、何毅、郭道林、靳祖训、兰盛斌、卞科、杨浩然、林风刚、宋伟、严晓平、白旭光、刘玉兰、曹毅、杨龙德、杨健、丁建武、李林杰、周涛。

引 言

本标准在粮食行业标准LS/T 1211-2008《粮油储藏技术规范》的基础上,根据多年的实践,对粮食和油料储藏内容进行了充实和完善,删除了油脂储存的内容。

本标准根据粮油储藏生态系统理论,参照国际相关技术标准,规范了粮油储藏技术。

本标准的实施将为我国粮油储藏安全提供重要技术保障。

1 范围

本标准规定了粮油储藏的术语和定义、粮食与油料储藏的总体要求、仓储设施与设备的基本要求、粮食与油料进出仓、粮食与油料储藏期间的粮情与品质质量检测、粮食与油料储藏技术、储粮有害生物控制技术。

本标准适用于粮食、油料的储藏。

2 规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB 2715 粮食卫生标准

GB 5491 粮食、油料检验 扦样、分样法

GB/T 8946 塑料编织袋

GB 17440 粮食加工、储运系统粉尘防爆安全规程

GB/T 17913 粮油储藏 磷化氢环流熏蒸装备

GB/T 18835 谷物冷却机

GB 19641 植物油料卫生标准

GB/T 20569 稻谷储存品质判定规则

GB/T 20570 玉米储存品质判定规则

GB/T 20571 小麦储存品质判定规则

GB/T 21015 稻谷干燥技术规范

GB/T 21016 小麦干燥技术规范

GB/T 21017 玉米干燥技术规范

GB/T 22184 谷物和豆类 散存粮食温度测定指南

GB/T 22497 粮油储藏 熏蒸剂使用准则

GB/T 22498 粮油储藏 防护剂使用准则

GB/T 24534(所有部分)谷物与豆类隐蔽性昆虫感染的测定

GB/T 24904 粮食包装 麻袋

GB/T 24905 粮食包装 小麦粉袋

GB/T 26880 粮油储藏 就仓干燥技术规范

GB 50057 建筑物防雷设计规范

GB 50077 钢筋混凝土筒仓设计规范

GB 50320 粮食平房仓设计规范

GB 50322 粮食钢板筒仓设计规范

LS/T 1201 磷化氢环流熏蒸技术规程

LS/T 1202 储粮机械通风技术规程

LS/T 1203 粮情测控系统

LS/T 1204 谷物冷却机低温储粮技术规程

LS/T 1205 粮食烘干机操作规程

LS 1206 粮食仓库安全操作规程

LS 1207 粮食仓库机电设备安装技术规程

LS 1212 储粮化学药剂管理和使用规范

LS/T 1213 二氧化碳气调储粮技术规程

LS 8001 粮食立筒库设计规范

LS 8004 粮食仓房维修改造技术规程

粮食仓库建设标准(修订本,国家粮食局,2001)

3 术语和定义

下列术语和定义适用于本文件。

3.1 粮食 grain

原粮和成品粮的统称。

3.2 原粮 unprocessed grain

未经加工的粮食的统称,如稻谷、小麦、玉米、各种杂粮、豆类等。

3.3 成品粮 product grain

原粮经加工而成的符合一定标准的产品统称,如面粉、大米等。

3.4 储粮有害生物 stored grain pest

危害储藏状态下粮食、油料的昆虫、螨类、微生物、鼠类和鸟类。

3.5 常规储藏 conventional technique of grain storage

在自然气候条件下,对储藏的粮食、油料采取清洁卫生、自然通风、扒沟翻倒粮面、定期监测粮情等一般技术处理和常规管理措施的储藏方法。

3.6 安全水分 safe moisture content

某种粮食或油料在常规储藏条件下,能够在当地安全度夏而不发热、不霉变的水分含量。

3.7 危险水分 dangerous moisture content

某种粮食或油料在常规储藏条件下,极易发热、霉变的最低水分含量。

3.8 半安全水分 semi-safe moisture content

介于安全水分与危险水分之间的水分含量。

3.9 高水分粮食、油料 high moisture grain or oil-seeds

水分含量超过安全水分最高值的粮食或油料。

3.10 高温粮 high tempreture of grain

由于烘干、热入仓等原因造成的粮温明显超过正常粮温或明显超过周围区域粮堆平均温度的粮食。

3.11 发热粮食、油料 heating grain and oil-seeds

害虫、微生物繁殖为害等原因引起的粮温异常升高的粮食、油料。

3.12 粮堆结露 dewfall of grain mass

粮食、油料储藏期间由温差引起的粮堆、围护结构内表面出现凝结水或引起局部粮食水分含量快速升高的现象。

3.13 粮情 condition of stored grain and oil-seeds

粮食、油料在储藏时的状态以及影响其变化的各种因素。主要包括粮温、水分含量、储粮有害生物的种类及数量、粮堆气体成分及浓度等。

3.14 粮仓 granary

用于储存粮食与油料且能满足安全储粮基本功能要求的建筑物。

3.15 房式仓 house type warehouse

外形如房屋的粮仓,包括平房仓、高大平房仓、楼房仓。

3.16 平房仓 horizontal warehouse

形状如平房的粮仓。

3.17 高大平房仓 large size horizontal warehouse

跨度21m以上,且设计堆粮高度不小于6m的平房仓。

3.18 楼房仓 multi-storied warehouse

多层的房式仓。

3.19 筒式仓 vertical silos

外形如筒状的粮仓,包括浅圆仓、立筒仓。

3.20 浅圆仓 squat silo

仓内直径一般在20m以上,内径与仓壁高度之比小于1.5的筒式仓。

3.21 立筒仓 silo

除浅圆仓之外的筒式仓。

3.22 地下仓 underground bin

仓体的大部或全部建于地下的粮仓,有岩体地下粮仓(如平洞仓、立洞仓)、土体地下粮仓(如窑洞仓、喇叭仓)等。

3.23 简易房式仓 simple warehouse

外形如平房,但建造比较简陋,结构简单,不能完全满足长期安全储粮要求的粮仓。

3.24 土堤仓 bunker storage

四周用土筑堤,底部及四周用防水篷布等材料铺垫,入粮后覆盖篷布等防水材料的简易储粮设施。

3.25 低温储藏 low temperature storage

平均粮温常年保持在15℃及以下,局部最高粮温不超过20℃的储藏方式。

3.26 准低温储藏 quasi-low temperature storage

平均粮温常年保持在20℃及以下,局部最高粮温不超过25℃的储藏方式。

3.27 低氧 low oxygen

粮堆空气中氧气浓度高于2%而低于12%的状态。

3.28 缺氧 oxygen dificit

粮堆空气中氧气浓度低于2%(含)的状态。

3.29 双低储藏 double-low storage

实现低氧后再进行低剂量磷化氢熏蒸的储粮技术组合。

3.30 三低储藏 triple-low storage

达到双低储藏效果后,再降低粮温的储粮技术组合。

3.31 四合一储藏 four in one storage

在储粮仓房中采用计算机粮情检测、环流熏蒸、机械通风、谷物冷却等技术和装备的集成及优化组合。

3.32 常规熏蒸 conventional fumigation

在密闭粮仓或粮堆内,施用常规剂量的熏蒸剂,依靠药剂转化为气态自然扩散的熏蒸技术。

3.33 低剂量熏蒸 low dose fumigation

用药量低于常规熏蒸剂用量的熏蒸技术,一般用于低氧粮堆熏蒸或环流熏蒸技术。

3.34 就仓干燥in-bin drying

采用通风方式干燥仓内的高水分粮食的技术。一般采用机械通风方式,干燥介质为自然空气或加热空气,干燥完成后粮食继续在该仓内储藏。

3.35 三温曲线图 three temperature curve diagram

反映粮食、油料储藏期间气温、仓温和粮温变化关系的曲线图。

4 粮油储藏总体要求

4.1 基本要求

4.1.1 具备必要的储藏设施,严格控制入仓粮食、油料的质量和水分含量,采用合理的技术措施,减少损失、损耗,防止污染,延缓品质下降。

4.1.2 目标是确保粮食、油料储藏安全。

4.2 选择储藏技术应考虑的因素

粮食、油料储藏过程中应根据以下情况采取适当的储藏技术,达到4.1.1的要求:

——所处储粮生态区域的特点;

——储藏粮食、油料的种类,本身的耐储性、耐热性;

——粮食、油料的水分含量,入仓质量情况,感染有害生物状况;

——预计储藏时间以及最终用途;

——仓储设施及设备性能、粮堆温度。

4.3 我国储粮生态区域区划特点和主要储粮措施

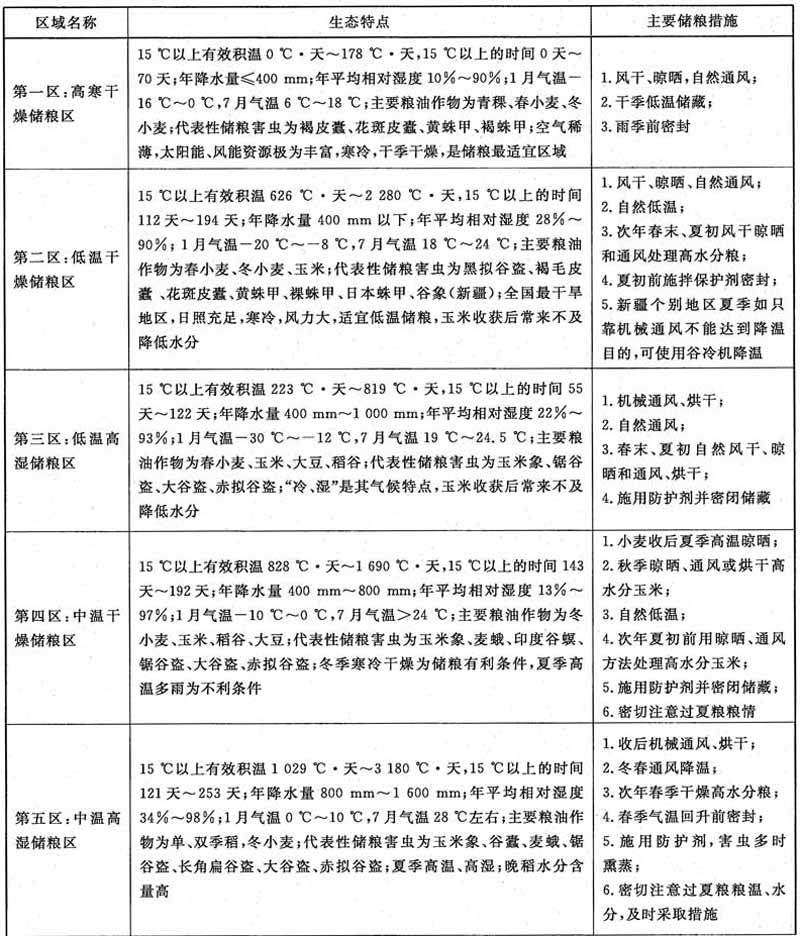

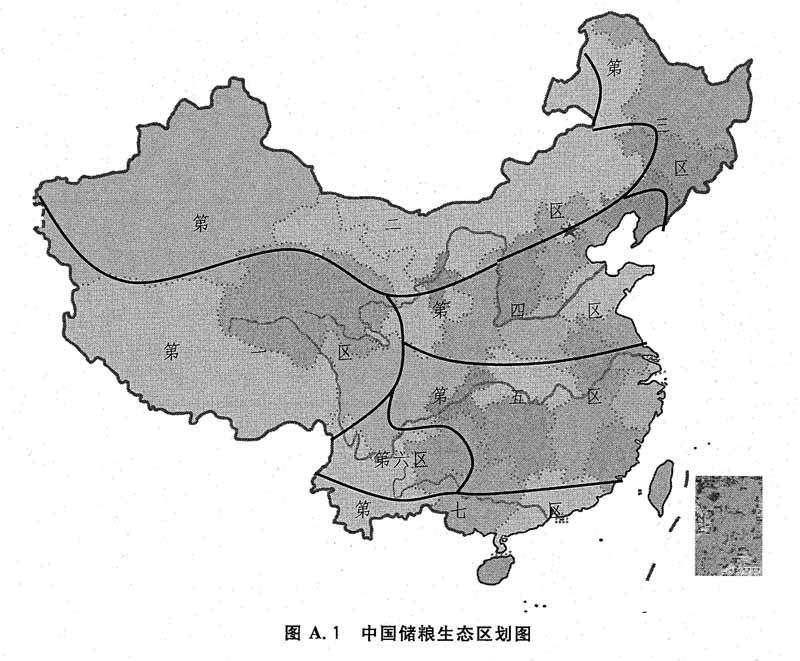

4.3.1 根据气候环境条件我国共划分为七个储粮生态区域。第一区:高寒干燥储粮区;第二区:低温干燥储粮区;第三区:低温高湿储粮区;第四区:中温干燥储粮区;第五区:中温高湿储粮区;第六区:中温低湿储粮区;第七区:高温高湿储粮区。参见附录A。

4.3.2 在第一、二区,应重点防止粮食过度失水造成重量损失并影响储粮加工品质;在第三区应重点做好降水和微生物的控制;在第四、六区,应迅速将粮食与油料水分含量降到安全水分以内,防止虫害感染;在第五、七区,应重点防止储粮品质下降和有害生物的危害。

4.3.3 在分区选择主要储粮措施时还应考虑局部小气候的影响。

4.3.4 我国各储粮生态区域的主要储粮措施参见附录A。

.

5 仓储设施与设备的基本要求

5.1 粮仓基本要求

5.1.1 应根据粮食储备、中转、收纳功能的需要,设计相应的仓储工艺,配置相应的设备。

5.1.2 粮仓应符合《粮食仓库建设标准》(修订本)的规定,能够承载粮堆的动、静载荷,能够满足储粮防潮、防水、气密、隔热、通风、防止储粮有害生物危害等要求,减少不利环境条件特别是高温、高湿对储粮的影响,保障粮油储藏安全。

5.1.3 粮仓建设地点应远离污染源、危险源,避开行洪和低洼水患地区;应便于进出仓作业。平房仓的结构应符合GB 50320的规定,钢筋混凝土筒仓的结构应符合GB 50077的规定,钢板筒仓的结构应符合GB 50322的规定。

5.1.4 地下仓应选择山体宽厚、地质坚固、地下水位低、便于排水的地方。仓体应能承受储粮、仓顶覆盖层以及车辆、设备产生的动、静载荷;应整体敷设防潮层;地下仓进出口要避开山体汇水线;应有防护门、防鼠门和隔热设施;应设置通风系统,与外界相通的孔道应有密闭措施。

5.1.5 仓内地面应完好、平整、坚固并设防潮层。

5.1.6 仓房内侧墙面应完好、平整并设防潮措施;墙体无裂缝;墙壁与仓顶、相邻墙壁、地面结合处应严密无缝;墙面应按设计最大的仓容量标明装粮线及高度标尺,并在装粮线处设置密封槽。

5.1.7 用于低温储藏的粮仓墙体应有良好的隔热性能,其传热系数要求如下:

——第五、七区,在0.46W/㎡·K~0.52W/㎡·K;

——第四、六区,在0.53W/㎡·K~0.58W/㎡·K;

——第一、二和三区,在0.59W/㎡·K~0.70W/㎡·K。

5.1.8 仓盖应完好,并有隔热层和防水层;仓盖应有大于3%的坡度,宜采用自由排水方式;如采用集中排水方式,仓盖檐槽的下水管应设置在仓墙外面。仓盖传热系数要求如下:

——第五、七区不大于0.35W/㎡·K;

——第四、六区不大于0.40W/㎡·K;

——第一、二和三区不大于0.5W/㎡·K。

仓盖传热系数达不到以上要求时,仓内顶部应喷涂发泡聚氨酯等隔热材料或加设隔热吊顶,吊顶与仓盖的间距应在0.3m以上。

5.1.9 仓盖、墙体外表面应为浅色或用高反射率的材料。

5.1.10 新建粮仓应满足气密性要求,即仓压由500Pa降至250Pa的压力半衰期:平房仓≥40s,筒仓、浅圆仓≥60s。

5.1.11 门窗、通风口要严密并有隔热、密封措施。门窗、孔洞处应设防虫线和防鼠雀板、网。

5.1.12 粮仓内应安装防尘、防爆照明灯具。具体要求如下:

——平房仓照明灯具应符合GB 50320的规定。

——钢板筒仓照明灯具应符合GB 50322的规定。

——浅圆仓和其他筒仓照明灯具可参照LS 8001的规定。

——其他粮仓照明灯具可参照GB 50320的规定。

5.1.13 粮仓需进行维修改造时,应按LS 8004的规定执行。

5.2 简易储粮设施

5.2.1 简易房式仓、土堤仓、砖圆仓、露天囤(垛)等简易储粮设施应建在地势高、地下水位低、地面坚固干燥、通风良好、排水通畅的地方;不应建在输电线路下方;设施之间应留出消防通道。

5.2.2 露天囤(垛)、垛的基座离地面不低于0.4m,应有足够的强度,能承受储粮作业产生的动、静载荷,具备防潮、防鼠和通风性能。

5.2.3 露天囤(垛)、垛顶部宜架空、起脊或用粮包、粗稻壳包等做成坡度不小于40°的屋脊形状。

5.2.4 堆垛应用牢固的防水隔热材料苫盖严密,苫盖后堆垛表面应平整、无凹陷,苫盖物应固定牢靠。

5.2.5 露天囤(垛)应能满足通风降温和熏蒸杀虫要求。

5.2.6 露天囤(垛)应具备防风和防雨雪能力。

5.3 其他设备与设施

5.3.1 应根据所处的储粮生态条件、仓型和采用的储藏技术的需要,选择配备干燥、清理、输送、计量、粮情检测、通风、制冷、气调、熏蒸、消防、扦样、质量检验等设备设施。粮食仓库机电设备的安装应符合LS 1207的规定,粮情检测系统应符合LS/T 1203的规定,机械通风系统应符合LS/T 1202的规定。

5.3.2 立筒仓和浅圆仓配备的除尘、防爆设备应符合GB 17440的规定。

5.3.3 储粮库区应按GB 50057的规定安装避雷装置。

5.3.4 高大平房仓、浅圆仓和立筒仓等大型粮仓应配备深层扦样设备。

5.3.5 第三至第七区,散装粮食、油料高度6m及以上的仓房应配备符合GB/T 17913规定的环流熏蒸设备。

.

6 粮食、油料进出仓

6.1 安全要求

6.1.1 进出仓的安全操作与管理按LS 1206的规定执行。

6.1.2 每个粮油储存区宜保留占总仓容10%以上的仓容作为备用仓容。

6.1.3 储藏散装粮食、油料的粮仓,廒间隔墙应为承重墙。

6.2 入仓前的准备

6.2.1 对空仓、设备、器材和用具进行检查和维修,确认粮仓、门窗完好,所有设备运转正常。发现粮仓破损,产生孔洞、缝隙,应及时维修、填补完好。

6.2.2 空仓、货场及作业区应清扫干净,并清除仓内的残留粮粒、灰尘和杂物。

6.2.3 空仓、包装器材、装粮用具和输送设备有活虫时,应采用国家允许使用的杀虫剂进行杀虫处理并做好隔离工作。

6.2.4 装粮用麻袋应符合GB/T 24904的规定,编织袋应符合GB/T 8946的规定;面粉袋应符合GB/T 24905的规定。

6.3 入仓粮食、油料的质量要求

6.3.1 长期储藏的粮食、油料的质量应符合国家质量标准规定,水分含量不宜超过当地安全水分。入仓粮食、油料的杂质含量不宜大于1.0%,杂质含量较高时应进行清理。

6.3.2 储备粮食、油料的储存品质应符合GB/T 20569、GB/T 20570、GB/T 20571及相关规定的宜存标准。

6.3.3 食用粮和油料的卫生要求应符合GB 2715和GB 19641的规定。

6.4 粮食、油料入仓要求

6.4.1 应按种类、等级、生产年度分开储藏;安全水分、半安全水分、危险水分的粮食、油料应分开储藏。优质品种、普通品种宜分开储藏。

6.4.2 成品粮和糙米等中间产品应分开储藏,小麦粉、大米等成品粮应包装码垛储藏。储存成品粮应划设堆垛位置线。

6.4.3 非食用粮食、油料应单独存放,并有明显标识。

6.4.4 已感染害虫的粮食、油料应单独存放,并根据虫粮等级按9.1.2的规定处理;发现粮食、油料中有我国进境植物检疫性病虫或杂草种子,应立即封存并按国家有关规定处理。

6.4.5 粮食、油料进出仓应根据粮仓大小,粮食、油料种类等情况选择不同的输送设备,优化组合使用,减少破损、降低扬尘。入仓过程中应采取多点抛粮等措施,降低自动分级,避免杂质聚集。

6.4.6 平房仓入仓前的除尘作业应在仓外进行,防止仓内扬尘和粉尘爆炸。

6.4.7 应根据入仓粮食、油料的质量、仓库条件和预期储藏期限合理堆存,减少重复搬倒。

6.4.8 包装粮食、油料堆码时粮包要合理交错,骑缝堆码,整齐牢靠,避免歪斜,堆码高度应确保储存安全、设施及人员安全。粮垛应距墙、柱0.6m以上;高水分粮食堆码高度不应超过3m,高水分油料堆码高度不应超过1m,并应尽快处理。包装成品粮堆存时应有铺垫,堆垛大小、高度应以确保粮食质量安全为原则。粉状成品粮应小垛堆存,便于降温散湿。

6.4.9 大宗原粮宜采用散装储藏,粮堆高度不应超过仓房设计装粮线。对长期储存的粮食,应平整粮面。

6.4.10 粮温相差5℃以上的不同批次粮食或油料堆存在一起时,应采取通风措施均衡粮温。

6.5 粮食、油料出仓要求

6.5.1 平房仓出仓时,应注意廒间两侧的压力平衡;浅圆仓出仓时,应先从中间出粮口出粮,其他出粮口应注意均衡对称出粮。

6.5.2 立筒仓和浅圆仓出仓期间,禁止人员进入仓内。仓内粮食、油料结拱或堵塞无法自流出仓时,应立即停止出仓作业。必须由人员进仓破除结拱、消除堵塞时,应采取有效的安全措施,防止人员被埋、砸伤等事故发生;待人员及工具全部撤离后方可继续出仓作业。

6.5.3 采用低温储藏或准低温储藏的较大容量粮仓,在高温季节出仓时,应使用塑料薄膜或糠包等将未出仓的粮堆进行隔离、封闭,防止结露。

.

7 粮食、油料储藏期间的粮情与品质质量检测

7.1 粮情检测

7.1.1 温度检测

散装粮食、油料温度检测方法按GB/T 22184的规定执行。

7.1.1.1 检测内容

检测粮温、仓温和气温。根据检测结果绘制三温曲线图。

7.1.1.2 检测周期

7.1.1.2.1 粮温15℃及以下时,安全水分粮食、油料或基本无虫粮15天内至少检测1次;半安全水分粮食、油料或一般虫粮10天内至少检测1次;危险水分粮食、油料5天内至少检测1次。

7.1.1.2.2 粮温高于15℃时,安全水分粮食、油料或无虫、基本无虫粮7天内至少检测1次;半安全水分粮食、油料或一般虫粮5天内至少检测1次;危险水分粮食、油料每天至少检测1次。

7.1.1.2.3 新收获的粮食、油料入仓后3个月内要适当增加检测次数。

7.1.1.3 检测设备

采用粮情测控系统或其他测温仪器。高大平房仓、筒式仓、地下仓应采用粮情测控系统,粮情测控系统应符合LS/T 1203的要求。

7.1.1.4 温度检测点的设置

7.1.1.4.1 散装粮食、油料:采用粮情测控系统时,房式仓、筒式仓测温点的设置应按照LS/T 1203的规定执行,但上层、下层及四周检测点应分别设在距粮面、底部、仓壁0.3m处。

7.1.1.4.2 房式仓人工检测粮温时,应分区设点,每区不超过100㎡,各区设中心与四角共5个点作为检测点,两区界线上的两个点为共有点。粮堆高度在2m以下的,分上、下两层;粮堆高度,2m~4m的,分上、中、下三层;粮堆高度4m~6m时,分四层;粮堆高度6m以上的酌情增加层数。上层、下层检测点应分别设在距粮面、底部0.3m处。中间层检测点垂直均等设置;四周检测点距墙壁0.3m。

7.1.1.4.3 包装粮食、油料和地下仓、简易储粮设施粮温检测点参照上述原则设置。

7.1.1.4.4 处于后熟期、水分和杂质分布不均匀、局部有害虫的粮食、油料,应增设机动检测点。

7.1.1.4.5 仓温检测点应设在粮堆表面中部距粮面1m处的空间,检测点周围不应有照明灯具及其他热源。

7.1.1.4.6 气温检测点应设在仓外空旷地带距地面1.5m处的百叶箱内。

7.1.2 相对湿度检测

7.1.2.1 采用湿度传感器检测粮堆内的相对湿度;采用湿度传感器、干湿球温度计或其他湿度计检测仓内外空气的相对湿度。检测周期参照7.1.1.2。

7.1.2.2 粮堆内的检测点应分区设置,每区100㎡~400㎡,各区设中心与四角共5个点,分两层,分别设在距粮面、底部0.3m处,四周检测点设在距墙壁0.3m处。

7.1.2.3 仓内空气相对湿度检测点应设在粮堆表面中部距粮面1m处的空间,检测点周围不应有照明灯具及其他热源。

7.1.2.4 仓外空气相对湿度检测点应设在仓外空旷地带距地面1.5m处的百叶箱内。

7.1.3 水分含量检测

7.1.3.1 检测周期

7.1.3.1.1 安全水分粮食、油料每季度至少检测1次。

7.1.3.1.2 半安全水分粮食、油料每月至少检测1次。

7.1.3.1.3 危险水分粮食、油料应根据粮温每3天~5天检测1次,发现粮温升高时应随时扦样检测。

7.1.3.2 水分含量检测点的设置

应在水分含量容易变化的地方设置检测点。具体要求如下:

——平房仓检测点分上、中、下三层在距粮面、仓底、仓壁0.3m处均匀设点,并应按粮堆大小在粮堆中部增设3个~10个检测点。靠近门、窗和通风道的部位应增设检测点。

——立筒仓检测点分上、中、下三层,各仓按东、南、西、北、中五个方位在距粮面、仓底、筒壁0.3m处均匀设点,并应按粮堆大小在粮堆中部增设3个~10个检测点。靠近检查孔、进粮口、出粮口和通风道的部位应增设检测点。

——浅圆仓检测点分上、中、下三层,各仓按东、南、西、北、中五个方位在距粮面、仓底、筒壁0.3m处均匀设点,并应按粮堆大小在粮堆中部增设3个~10个检测点。靠近检查孔、自然通风孔、进粮口、门、出粮口和通风道的部位应增设检测点。

——其他仓型参照以上要求设置检测点。

——各检测点扦样量不少于100g。

7.1.3.3 扦样方法

安全水分粮食、油料以层为单位,将每层各检测点的扦样量各取50g混合均匀作为1个检测样;半安全水分和危险水分粮食、油料除以层为单位外,应在水分容易变化的地方设置的检测点按点分别扦样,各检测点扦样量不少于100g。发现粮温异常点应及时对该点扦样。扦样采用GB 5491规定的方法。

7.1.3.4 检测方法

按照相关国家标准规定的方法检测,出具检测结果。

7.1.4 害虫密度检测

7.1.4.1 检测周期

7.1.4.1.1 粮温低于15℃时,每月检测1次。

7.1.4.1.2 粮温在15℃~25℃时,15天内至少检测1次。

7.1.4.1.3 粮温高于25℃时,7天内至少检测1次。

7.1.4.1.4 危险虫粮处理后的3个月内,每7天至少检测1次。

7.1.4.2 扦样方法

7.1.4.2.1 散装粮扦样方法

7.1.4.2.1.1 扦样点设置:长方形粮面的粮仓四角各设1点,墙的长边设2点,短边设1点;圆形粮面外周围均匀设点,浅圆仓设6点,筒式仓和地下仓等圆形粮面设4点;柱周围、仓门内、人员进出口、排风扇口、通风道口、温度异常变化点和曾发生过虫害的部位各设1点,每点距墙0.1m~0.5m;按粮堆大小应在粮面中部区域设3点~10点。粮堆内扦样层按粮堆高度设置2层~4层,即粮堆高3m以下设2个扦样层,分别设置在距底部0.5m以下和距粮面0.5m以上;粮堆高3m~6m的,在上下两层之间等距离增设1个~2个扦样层。

7.1.4.2.1.2 扦样:用电动扦样器在每一扦样点处分层扦样,表层可人工扦样。每层每点扦样量不少于1kg。每层每点所扦样品作为一个检测点的样品。

7.1.4.2.2 包装粮扦样方法

7.1.4.2.2.1 扦样点设置:以货位为取样单位,根据包装粮总包数确定扦样比例,500包以下的取10个扦样包,500包以上的按2%确定扦样包,扦样包最多不超过500包。分区分层确定扦样包位置,外层适当多设扦样点。分区分层参照散装粮扦样点设置。

7.1.4.2.2.2 扦样:扦取包内样品,必要时可拆包或倒包扦样。花生、蚕豆等大粒粮食、油料应拆包扦样。每包扦样不少于1kg。每包样品作为一个检测点的样品。

7.1.4.3 检测方法

7.1.4.3.1 筛检法:用于虫粮等级判定。采用虫筛筛理采集的粮食、油料样品,筛出粮粒外部的害虫、拣出筛上的害虫合并计数,结果以每千克样品筛出活的害虫头数表示,即为害虫密度。

7.1.4.3.2 清点法:用于粮包外、器材和场所害虫密度的检测。直接清点粮包外部活的害虫的头数,以每包活虫头数表示,即为包外害虫密度。按2%~5%比例抽样装具和其他器材,直接清点害虫头数,以每件活虫头数表示器材害虫密度;参照7.1.4.2.1在空仓、货场或铺垫苫盖物等处设置检测点,直接清点害虫头数,以每平方米活虫头数表示该点害虫密度。

7.1.4.3.3 诱捕检测法:用于储粮害虫的预测预报。检测方法参照附录B进行。

7.1.4.3.4 隐蔽性害虫感染的检测按GB/T 24534的规定执行。

7.1.4.3.5 包装粮食、油料应先检测包外害虫密度,再检测包内粮食、油料害虫密度。

7.1.4.4 器材和场所害虫检测方法

7.1.4.4.1 装具和其他器材按2%~5%比例抽样检测,以件计算活的害虫头数表示害虫密度。

7.1.4.4.2 空仓、货场或铺垫苫盖物等参照7.1.4.2.1扦样点设置扦样检测,每点扦样面积为1㎡,以每平方米活的害虫头数表示害虫密度。

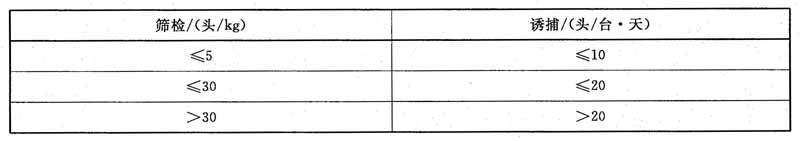

7.1.4.5 害虫密度确定和虫粮等级判定

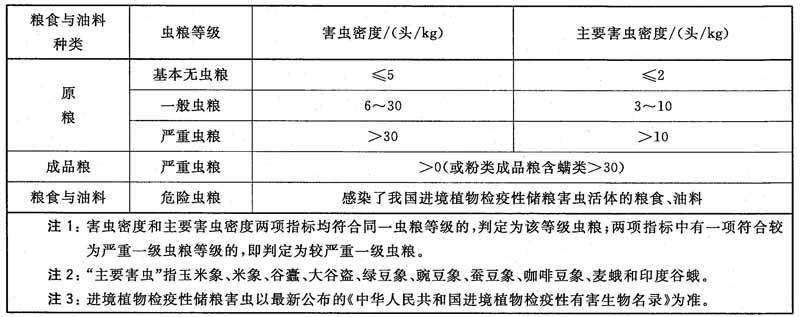

以各扦样点害虫密度最大值代表全仓(囤、垛)的害虫密度,按表1确定虫粮等级。包装粮包外害虫密度(头/包)大于包内害虫密度(头/kg)时,将包外害虫密度(头/包)作为该点害虫密度(头/kg)。散装粮仓内空间害虫密度不作为确定全仓(囤、垛)害虫密度的依据。

表1 虫粮等级划分及等级指标

7.1.5 粮情检测结果登记

粮温、相对湿度、害虫密度以及粮食、油料水分含量等粮情检测结果应登记在粮情检测记录簿上,并对检测结果进行统计分析(每月至少进行一次分析),掌握粮情变化规律,检测分析中发现异常情况应及时采取措施处理,确保储粮安全。

7.2 品质质量检测

7.2.1 储存品质检测

7.2.1.1 储藏过夏的粮食、油料应在进仓后出仓前和每年春、秋季各检测1次;不储藏过夏的应在进仓后出仓前各检测1次。

7.2.1.2 储存品质检测指标和方法:稻谷按GB/T 20569执行,玉米按GB/T 20570执行,小麦按GB/T 20571执行。大豆、油料的储存品质检测按国家有关标准和规定执行。其他粮食、油料按当地省级粮食行政管理部门确定的检测项目和储存品质判定标准执行。

7.2.2 质量检测

7.2.2.1 按相关国家标准规定的质量指标进行检测。质量检测应在进仓后出仓前和储藏期间定期进行,储藏期间检测周期按7.1.3.1规定执行。

7.2.2.2 质量检测的扦样方法按GB 5491执行。

7.2.3 卫生检测

按GB 2715、GB 19641及国家相关规定执行。

.

8 粮食、油料储藏技术

8.1 低温与准低温储藏技术

8.1.1 粮仓条件

用于低温或准低温储藏的粮仓,墙体的传热系数应符合5.1.7的规定,仓盖的传热系数应符合5.1.8的规定,门窗、与仓体直接相连的各孔洞的盖板或闸板应有隔热、密闭措施。

8.1.2 降温措施

8.1.2.1 采用自然通风、机械通风、谷物冷却机或其他机械制冷等措施降低粮温。谷物冷却机的性能、参数应符合GB/T18835的规定,并按LS/T 1204的规定进行操作。

8.1.2.2 粮食进仓后,在秋冬季节气温较低时,采用自然通风、机械通风将粮温逐步降低至15℃以下(视各地最低气温而定),并在气温转暖之前采取粮堆表面覆盖等隔热措施。在气温较高季节实施低温或准低温储藏时,应采用谷物冷却机等制冷设备将粮温降低到15℃以下或20℃以下。在高温季节,采用谷物冷却机或其他制冷设备进行低温控湿通风,降低粮温,以保持粮堆准低温、低湿储藏。

8.1.2.3 当粮堆出现水分转移、结露或粮堆水分损失较大时,应采用谷物冷却机进行控湿通风,以平衡粮温,防止水分转移、结露和保持粮食的水分。

8.1.2.4 种子粮采用低温储藏时,其水分含量应低于17%。

8.2 储粮通风技术

8.2.1 通风的作用和分类

用于降低、均衡粮温,降低或调节粮食、油料水分,防止粮堆结露或水分转移,排除粮堆内异味或有毒有害气体。按其功能分为降温通风、降水通风和其他通风。采用的通风技术有自然通风和机械通风。

8.2.2 自然通风

8.2.2.1 自然通风主要用于降温通风。在仓外大气温度低于仓温和粮温、仓外大气湿度低于粮堆平衡相对湿度、风力3级~7级时采用自然通风。

8.2.2.2 通风时,应在粮面扒沟,开启门窗或利用粮堆内设的通风道进行通风。通风时要注意防止因气温低于粮堆露点温度而引起的局部结露。

8.2.2.3 包装粮食、油料应堆码通风垛。

8.2.3 机械通风

8.2.3.1 机械通风可用于降温、降水和其他储粮需要。

8.2.3.2 储粮机械通风系统由粮仓、粮堆、风网、通风机以及操作控制设备等组成。系统的设计、配置应符合LS/T 1202的规定。

8.2.3.3 储粮机械通风的基本要求、操作和管理应按LS/T 1202的规定执行。

8.2.3.4 采用膜下通风时,应在薄膜下面设置回风管道。

8.3 气调储粮技术

8.3.1 二氧化碳、氮气气调储粮

8.3.1.1 在密闭粮堆中充入二氧化碳或氮气改变粮堆气体成分,用以防治虫螨、抑制霉菌和延缓粮食、油料品质下降。

8.3.1.2 气调粮仓的气密性和采用的设备设施应符合LS/T 1213的规定。粮仓气密性达不到要求的,应采用塑料薄膜进行单面、5面或6面密封粮堆。入仓后应做好粮面、门窗、通风口等处的密封。用于密闭粮堆的塑料薄膜帐幕应满足抗拉强度大、无污染、无异味、气密性好等要求;所用粘合剂应有足够的粘接强度并无污染。

8.3.1.3 用于杀灭各种虫态的害虫和螨类时,密闭粮堆中二氧化碳气体浓度应达到35%以上,并保持15天以上。氮气气体浓度一般应达到98%以上,保持时间与粮温、虫种和虫态有关,一般应保持30天以上。

8.3.1.4 二氧化碳气调储藏的操作与管理按LS/T 1213的规定执行。

8.3.1.5 采用气调储粮技术储藏的粮食、油料的水分含量应符合当地安全水分规定。

8.3.1.6 种子粮不宜用气调技术储藏。

8.3.2 密闭储藏

8.3.2.1 密闭粮堆采用自然降氧或脱氧剂降氧,实施低氧或缺氧储藏,用以防治虫螨、抑制霉菌、延缓粮食、油料品质下降。

8.3.2.2 密闭储藏粮仓的气密性应符合LS/T 1201的相关规定。

8.3.2.3 在密闭粮堆后,利用新收获粮食、油料及其他生物体的呼吸作用消耗粮堆中的氧气,缓慢降低粮堆氧气浓度,达到自然降氧的目的,实现低氧或缺氧储藏。

8.3.2.4 应用塑料薄膜密封粮堆,并在密封粮堆表面的薄膜上预留若干窗口,从窗口放置脱氧剂后迅速密封预留窗口,粮堆即可迅速降氧。常用脱氧剂有铁粉、连二亚硫酸钠等,其使用剂量与脱氧剂种类、规格有关,如采用储粮用的铁粉脱氧剂使用剂量约为0.2%,即1t粮食约需2kg铁粉脱氧剂。置入的脱氧剂应采用透气性材料包装,使用后回收,避免混入粮堆。

8.3.2.5 采用缺氧储藏杀虫时,粮堆内的氧气浓度应降至2%以下,保持时间应在30天以上。

8.3.2.6 缺氧储藏抑制霉菌生长时,粮堆内氧气浓度应降至0.2%以下。

8.3.2.7 密闭储藏粮食、油料的水分含量应符合当地安全水分规定。

8.3.2.8 人员进入密闭储藏粮仓前,应先检测粮仓内空气中的氧气含量,如仓内氧气含量低于18%,进仓人员应配戴好空气呼吸器或长管呼吸器等防护用具后方可进入粮仓。

8.3.2.9 种子粮不宜密闭储藏。

8.3.3 小包装气调储粮

8.3.3.1 成品粮、油料、杂粮等采用小包装气调储藏,所用的密封材料应符合国家相关卫生标准的要求。

8.3.3.2 二氧化碳负压储藏:采用复合塑料薄膜包装,充入二氧化碳气体并密封,随二氧化碳被粮食、油料吸收形成负压。

8.3.3.3 脱氧剂缺氧储藏:采用复合塑料薄膜包装,加入0.2%脱氧剂并密封,形成缺氧。

8.3.3.4 负压储藏:采用复合塑料薄膜包装,抽真空并密封,形成负压。

8.4 储藏技术优化组合

8.4.1 基本要求

根据不同储粮生态条件,在不同时期组合应用密闭、压盖隔热、通风降温、储粮化学药剂防治储粮害虫等技术,形成“双低储藏”、“三低储藏”和“四合一储藏”等储藏技术优化组合,以达到安全储粮目的。

8.4.2 双低储藏

新粮入仓后,用塑料薄膜密闭粮堆,利用粮食后熟期间强烈的呼吸作用,使粮堆中的氧气浓度降低到12%以下,二氧化碳浓度上升到4%以上,达到以上效果后,再按附录C规定进行低剂量磷化氢熏蒸杀虫。采用双低储藏的粮食,水分含量应不超过当地安全水分标准。

8.4.3 三低储藏

在实现双低储藏后,秋、冬季再通风降低粮温,并采取压盖粮面隔热等措施,使粮堆长期保持较低的温度。

8.4.4 四合一储藏

在高大平房仓、浅圆仓、立筒仓储粮中,采用机械通风、环流熏蒸、粮情测控、谷物冷却等储粮技术和装备的集成及其应用。包括:在运用计算机实时监控粮情的基础上,对入库新粮实施磷化氢低剂量环流熏蒸防治,秋冬季利用自然低温进行机械通风,排除结露风险,春季密闭隔热控温,夏季定期用谷物冷却机排除积热,实现常年低温储藏。

8.4.5 其他储藏技术组合

8.4.5.1 长期储藏的粮食、油料,宜采用通风降温、压盖隔热、密闭与气调等技术组合。

8.4.5.2 第三至第七区,可综合采用机械通风、环流熏蒸、粮情测控、谷物冷却、气调等技术组合。

8.5 各类粮食、油料的储藏技术要点

8.5.1 原粮储藏

8.5.1.1 不同粮种的储藏特性不同,各类原粮应分别采用密闭、双低、三低、准低温、低温、气调、四合一储藏等技术。

8.5.1.2 小麦储藏:小麦耐温性、耐储性较好,可采用热入仓密闭、双低、三低、准低温、四合一等储藏技术,在安全水分条件下可储藏3年~5年。储藏技术要点是害虫防治,特别是麦蛾和玉米象的防治。采用热入仓密闭储藏小麦时,应选择夏季晴朗的天气,将小麦摊晒到50℃左右,水分含量降到安全水分以下,并在下午3时前聚堆保持2h,趁热入仓,散堆压紧,整仓密闭,使粮温在40℃以上保持10天,以达到杀虫效果。入仓时应避免因仓内温度过低引起粮堆局部结露;秋冬季来临前及时降温散湿,预防结露。

8.5.1.3 稻谷储藏:稻谷不耐高温,储存品质变化快。宜采用准低温、低温、气调、四合一等储藏技术,安全水分条件下可储藏2年~3年。储藏技术要点:第二、三区要做好高水分稻谷降水工作。安全水分含量的稻谷通风降温时,宜采用轴流风机。高水分稻谷就仓干燥降水应采取防霉措施;第四至第七区要做好防止粮温升高及害虫防治工作,特别是谷蠹、米象和玉米象的防治。

8.5.1.4 玉米储藏:玉米胚大,吸湿性、生理活性强,不耐高温,耐储性差,易受虫霉危害,特别是烘干玉米由于降水不均匀以及烘干损伤更不耐储藏。宜采用双低、三低、准低温、四合一储藏技术。安全水分条件下,可储藏1年~3年。储藏技术要点是防止粮温升高及虫霉防治,特别是玉米象的防治。进出仓时应在入粮口处设置缓冲装置等措施,避免高空抛粮产生破碎。

8.5.2 成品粮储藏

8.5.2.1 成品粮应以包装短期储藏,采用密闭、准低温、低温、气调储藏技术;储藏过程应防止污染,不得使用防护剂防治害虫和螨类。

8.5.2.2 小麦粉储藏:小麦粉吸湿性强,不耐高温,储存品质变化快,易生霉、生虫,耐储性差。宜采用准低温、低温等储藏技术。储藏技术要点是防止粮温升高、防潮及害虫防治,特别是粉螨和拟谷盗属害虫的防治。新出机的小麦粉温度较高,应经冷却之后再入仓储藏。避免与其他有异味的物质一起储藏。储藏过程中应根据气候条件适时揉包倒垛。小麦粉水分含量应控制在安全水分以内。

8.5.2.3 大米储藏:大米不耐高温,储存品质变化快,耐储性差,易感染虫害。宜采用密闭、通风、准低温、低温、气调等储藏技术。储藏技术要点是防止粮温升高、防潮及害虫防治,特别是米象和玉米象的防治。夏季应做好防潮、防霉工作,适时就仓倒垛。小包装大米可采用充二氧化碳密封储藏、抽真空密封储藏或脱氧剂密封储藏。

8.5.3 糙米储藏

8.5.3.1 糙米不耐高温,储存品质变化较稻谷为快,耐储性好于大米,易感染害虫。应储藏在储粮性能良好的粮仓内,采用通风、低温、准低温、密闭、二氧化碳气调等储藏技术。

8.5.3.2 通风过程中应避免糙米在干燥和吸湿过程中产生裂纹,特别是在吸湿过程中产生裂纹。

8.5.3.3 高温季节入仓的糙米,应采用自然通风、机械通风、机械制冷等技术逐步降低粮温。

8.5.3.4 糙米储藏过夏时,应在气温上升前采取隔热措施,糙米温度超过控制温度上限时,及时启动制冷设备降温。

8.5.3.5 粮温为25℃时,储藏期宜小于9个月;粮温为30℃时,储藏期宜小于6个月。

8.5.4 油料储藏

8.5.4.1 油料富含脂肪和植物蛋白。脂肪易氧化、易发热、易生霉,蛋白吸湿性强、易变性,耐储性差。宜采用准低温储藏。储藏过程应严格控制水分含量,采取防潮、隔热、密闭等措施。不宜长期储藏。

8.5.4.2 大豆储藏:大豆吸湿性强,不耐高温,储存品质变化快。宜采用密闭、准低温、低温储藏技术。安全水分条件下可储藏1年~2年。储藏技术要点是防止粮堆表层水分和温度升高。

8.5.4.3 油菜籽储藏:宜采用低温储藏,干燥、避光,做好通风降温。采用散装储藏时,应根据水分含量确定堆料高度:水分含量不超过8%时,堆高不超过2m;水分含量在8%~10%之间时,堆高不超过1.5m;水分含量在10%~12%之间时,堆高不超过1m;水分含量超过12%的油菜籽,应先干燥降水后再入仓储藏。不宜长期储藏。

8.5.4.4 花生储藏:花生宜以花生果形式储藏。宜采用机械通风、低温或气调储藏。水分含量应符合当地安全水分标准。重点防治印度谷蛾的危害。

8.6 常见仓型安全储粮要点

8.6.1 平房仓储粮

8.6.1.1 严格控制入仓粮食、油料水分含量。

8.6.1.2 做好防潮、隔热处理,密闭门窗,做好防虫、防鼠工作。

8.6.1.3 按规定检测粮温,发现粮温异常,及时采取通风降温等措施,延缓粮温升高,防止结露,防止储粮发热霉变。

8.6.1.4 发生害虫危害时,采用磷化氢熏蒸等杀虫措施。

8.6.2 高大平房仓储粮

8.6.2.1 严格控制入仓粮食、油料水分、杂质含量。

8.6.2.2 入仓时注意减少自动分级。

8.6.2.3 应配置计算机粮情检测系统。按规定检测粮温,发现粮温异常,及时采取通风降温措施,也可使用谷物冷却机等措施防止粮温升高,防止结露,防止储粮发热霉变。

8.6.2.4 第三到第七区储粮发生害虫危害时,应采用环流熏蒸等杀虫措施。

8.6.3 浅圆仓储粮

8.6.3.1 粮食、油料入仓时应采用布料器、减压管等减少自动分级和破碎,采取措施防止测温电缆移位。

8.6.3.2 入仓粮食、油料的水分、杂质含量按6.3.1规定执行。

8.6.3.3 应配置计算机粮温检测系统、谷物冷却机、风机、深层扦样器和环流熏蒸系统。按规定检测粮温,发现粮温异常,及时采取通风降温等措施,防止粮温升高,防止结露,防止储粮发热霉变。

8.6.3.4 秋冬季节应适时通风降温,防止结露。

8.6.3.5 发生虫害时应采用环流熏蒸等杀虫措施。

8.6.4 地下仓

8.6.4.1 应做好防水、防潮和隔热,保持储粮处于低温状态。

8.6.4.2 应配备通风和熏蒸杀虫设施。

8.6.5 其他粮仓储粮

8.6.5.1 立筒仓(包括钢板筒仓和混凝土筒仓)参照浅圆仓安全储粮要点。

8.6.5.2 楼房仓参照高大平房仓安全储粮要点。

8.6.6 简易储粮设施储粮

8.6.6.1 应加强监测和安全管理,做好防火、防汛、防渗漏工作,防止有害生物危害。

8.6.6.2 应在囤垛底部用拌有防护剂的稻壳等材料铺垫0.3m以上,铺垫物上应有隔离物。

8.6.6.3 采用围包散装储粮,围包高度不宜超过4.5m。采用包装堆垛高度不应超过5m。

8.6.6.4 粮食、油料水分含量应低于当地安全水分。

8.6.6.5 按7.1规定进行粮情检测,在季节交替和气温骤变时,应及时通风,降温、降湿,防止发生粮堆结露和水分转移。风、雨、雪天应随时检查,及时清除积雪和雨水。

8.7 特殊情况的处理

8.7.1 高温粮的处理

夏季入仓粮食、油料粮温较高时,应采用自然通风、机械通风、谷物冷却机通风或仓内翻倒、倒仓等措施降温。

8.7.2 发热粮食、油料的处理

8.7.2.1 因水分含量过高引起的粮堆发热,应先采取机械通风、仓内翻倒、机械倒仓、用谷物冷却机制冷或熏蒸杀虫灭菌等措施降低粮温,再采取就仓通风干燥或出仓晾晒、烘干等措施降低水分含量。

8.7.2.2 因后熟作用引起的粮堆发热,应采用机械通风降温。

8.7.2.3 因害虫和螨类活动引起的粮堆发热,应先熏蒸杀灭害虫和螨类,再进行通风降温。

8.7.2.4 因局部杂质过多引起的粮堆发热,应清除杂质。

8.7.2.5 油料发热要立即采取机械通风、用谷物冷却机等措施降低粮温,并采取摊晾等措施降低水分含量。

8.7.3 粮堆结露的处理

8.7.3.1 表层粮堆发生轻微结露时,应翻动粮面,开启门窗自然通风,散湿、散热;出现明显水滴的粮堆结露应采取机械通风消除结露,或将表层粮食、油料出仓进行干燥处理。

8.7.3.2 粮堆内部、仓壁内侧或底层结露时,应采取机械通风消除温差,降低局部粮食、油料水分含量或翻仓倒囤、出仓干燥。

8.7.3.3 土堤仓、露天垛储粮上层结露时,应适时揭开篷布,翻动粮面,进行自然散湿处理。

8.7.3.4 小麦在后熟期产生粮堆结露时,应进行机械通风消除温差、降低局部粮食水分含量。

8.7.3.5 低温粮仓、地下粮仓储粮出现结露时,如外界温度、湿度较高,严禁开仓通风。可采用除湿机、谷物冷却机或吸潮剂吸湿等方式处理。

8.8 高水分粮食、油料的降水处理

8.8.1 原粮、油料

8.8.1.1 晾晒降水:应根据日照,气温,风力,粮食、油料水分含量,粮粒大小和晒场地坪等条件,确定粮食、油料平摊厚度,晾晒时顺日照或风向扒沟,并适时翻动。晒后的粮食、油料入仓要经过冷却(不包括热入仓小麦)和清杂处理。初谷(新稻谷)的晾晒要避免在高温下强烈曝晒,防止出现曝腰龟裂。必要时可采用隔席晾晒方式处理。

8.8.1.2 机械降水:原粮水分含量超过当地安全水分3个百分点以上采用烘干机降水,应按LS/T 1205的规定执行;原粮水分含量超过当地安全水分但在3个百分点以内的,可按LS/T 1202规定采用机械通风降水。稻谷干燥降水按GB/T 21015的规定执行,小麦干燥降水按GB/T 21016的规定执行,玉米干燥降水按GB/T 21017的规定执行。

8.8.1.3 就仓干燥:选择气温在15℃~25℃、相对湿度70%以下进行。当相对湿度高于70%时,宜采用辅助加热措施使通入粮堆的空气升温5℃。就仓干燥的其他技术参数与操作按GB/T 26880的规定执行。

8.8.1.4 利用冬季自然低温储藏的高水分粮食、油料,在春季气温回升前,应及时进行降水处理。

8.8.2 成品粮

8.8.2.1 应采用仓内摊晾、拆包、站包、码通风垛等方法降水或机械通风降水。

8.8.2.2 采用机械通风降水应按LS/T 1202的规定执行。

8.9 储粮安全作业

储粮安全作业应按LS 1206的规定执行;立筒仓和浅圆仓应按照GB 17440的规定采取防爆措施。

.

9 有害生物控制

9.1 基本要求

9.1.1 有害生物控制应遵循“以防为主,综合防治”的方针,控制措施应符合安全、卫生、经济、有效的原则。

9.1.2 基本无虫粮和粮温不超过15℃的一般虫粮,应加强检测,做好防护工作,不需进行杀虫处理;粮温15℃以上的一般虫粮,应在15天内进行除治;严重虫粮应在7天之内进行除治;危险虫粮应立即隔离并在3天内进行彻底的杀虫处理。

9.2 害虫与螨类的控制

9.2.1 预防措施

9.2.1.1 按6.2的要求做好空仓与器材的清洁卫生和杀虫处理。

9.2.1.2 将粮温和相对湿度降低到害虫种群生长繁殖所需的最低水平。

9.2.1.3 采用密闭或气调储藏技术抑制害虫种群增长。

9.2.1.4 采用储粮防护剂防止害虫和螨类感染储粮。

9.2.1.5 在粮仓门窗处布设防虫线,安装防虫网。

9.2.2 控制技术

9.2.2.1 物理方法

9.2.2.1.1 高温杀虫

9.2.2.1.1.1 将小麦进行高温曝晒,使粮温达到50℃以上,保持2h后趁热入仓,压盖密闭杀虫。

9.2.2.1.1.2 将原粮用烘干机、微波设备等加热至50℃~55℃进行杀虫,冷却后再入仓储藏。

9.2.2.1.1.3 适于采用高温杀虫的粮食有小麦、赤豆、绿豆、豌豆、蚕豆等耐热性强的原粮。

9.2.2.1.1.4 安全水分的豌豆、蚕豆等耐热性强的粮食和豆类,宜采用高温曝晒后囤套囤密闭储藏。2层囤之间填充0.3m以上的稻壳或麦糠。入囤时粮温应在50℃左右,压盖密闭25天~30天,密闭期间每7天至少检查一次囤内温、湿度及害虫死亡情况,发现温、湿度过高应及时撤去囤面压盖物。

9.2.2.1.1.5 常见储粮害虫和螨类种群增长的最适、最低温、湿度条件以及高、低温致死温度参见附录C。

9.2.2.1.2 低温控制

9.2.2.1.2.1 将粮堆温度控制在15℃以下,抑制害虫的发生与发展。

9.2.2.1.2.2 在冬季采用就仓翻倒、输送机倒仓、仓外摊冻或机械通风等措施将粮温降到害虫致死温度以下进行冷冻杀虫。冷冻杀虫时应采取隔离措施,防止粮堆内害虫潜出越冬。花生仁不能用冷冻方法杀虫。

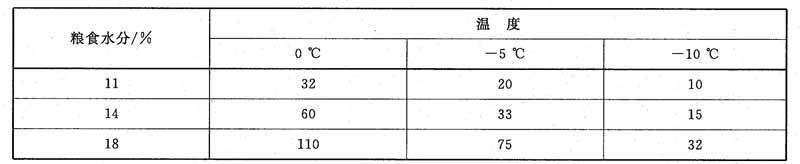

9.2.2.1.2.3 粮堆温度、粮食水分与害虫致死时间的关系见表2。

表2 冷冻杀虫害虫致死时间 单位为天

9.2.2.1.3 过筛除虫

9.2.2.1.3.1 根据粮粒和虫体大小选择适当筛孔的清理筛,筛除粮食、油料中的害虫。

9.2.2.1.3.2 对不能飞行的害虫,宜用风车等除去多数害虫后再过筛。

9.2.2.1.3.3 筛除害虫时,应与储粮场所隔离,清理筛的筛下物出口应套布袋收集筛下物;有利用价值的筛下物应在熏蒸、烘炒或粉碎后再利用,无利用价值的筛下物应焚烧或深埋。

9.2.2.1.4 压盖防治

9.2.2.1.4.1 用于蛾类害虫的防治。

9.2.2.1.4.2 用于压盖粮面的材料应干燥无虫,如糠壳包、干沙包、草木灰包及异种粮包等。

9.2.2.1.4.3 宜在冬末春初粮温较低且第一代蛾类幼虫羽化前进行;压盖时应由远离仓门的地方开始向仓门口逐步压盖。压盖后应平整严密,压盖物、粮面、墙壁之间应无空隙。

9.2.2.1.4.4 压盖防治的粮食与油料应基本无虫,水分含量符合当地安全水分规定。

9.2.2.1.5 气调控制

按8.3的规定执行。

9.2.2.1.6 惰性粉控制

9.2.2.1.6.1 采用的惰性粉防护剂应符合相关国家标准并经农药管理部门登记。

9.2.2.1.6.2 施用方法与一般防护剂相同。施用时操作人员应配戴防尘口罩和防护眼镜。

9.2.2.1.6.3 草木灰等不易清理的惰性粉仅适用于种子粮。

9.2.2.1.7 辐照杀虫

9.2.2.1.7.1 具备条件的中转库等可用电离辐射、电子加速器或其他高频电磁波杀虫。

9.2.2.1.7.2 杀虫处理前后的粮食、油料应充分隔离。

9.2.2.1.7.3 采用辐照杀虫时,对人员和环境的安全防护应符合国家相关规定的要求,辐射剂量和剂量率应符合国家有关食品辐射的规定。

9.2.2.2 生物防治

用于控制害虫和螨类的苏云金杆菌等病原体、昆虫信息素和生长调节剂等生物制剂,应符合相关国家标准并经农药管理部门登记。

9.2.2.3 植物源农药防治

用于控制害虫和螨类的植物源农药,应符合相关国家标准并经农药管理部门登记。使用方法与防护剂相同。

9.2.2.4 储粮化学药剂控制

9.2.2.4.1 储粮化学药剂的种类和使用原则

9.2.2.4.1.1 采用储粮化学药剂防治储粮害虫的种类有熏蒸剂、防护剂及空仓与器材杀虫剂。

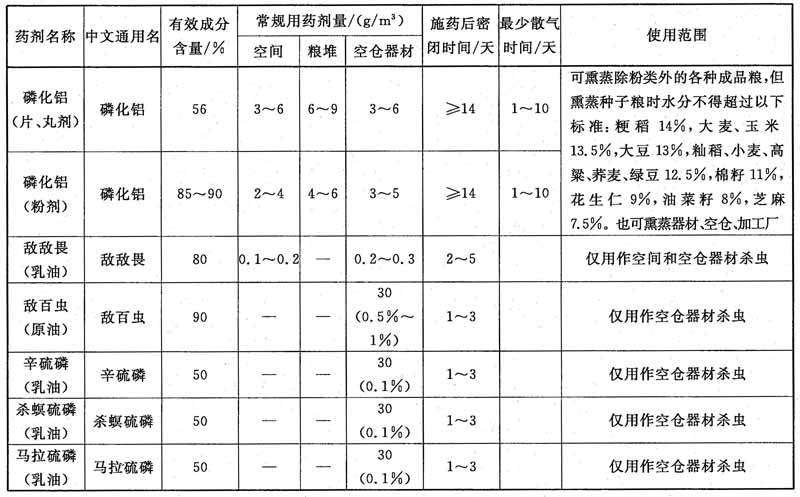

9.2.2.4.1.2 采用的储粮化学药剂及使用剂量应按照附录D的规定执行。

9.2.2.4.1.3 储粮化学药剂防治储粮害虫的操作与管理应按照LS 1212的规定执行。

9.2.2.4.1.4 除熏蒸气体和防护剂外,其他储粮化学药剂严禁直接接触粮食和油料。

9.2.2.4.1.5 采用熏蒸剂熏蒸杀虫后,要做好隔离与防护,以免再次感染。

9.2.2.4.1.6 空仓与器材杀虫剂不能作防护剂使用。

9.2.2.4.1.7 使用的熏蒸剂或防护剂在粮食、油料中的残留量应符合GB 2715和GB 19641的规定。

9.2.2.4.2 空仓与器材杀虫剂

9.2.2.4.2.1 不应作防护剂使用,不应与粮食、油料直接接触。

9.2.2.4.2.2 空仓、设备、器材和装具带有储粮害虫活体时,宜用附录D所列的空仓与器材杀虫剂处理。

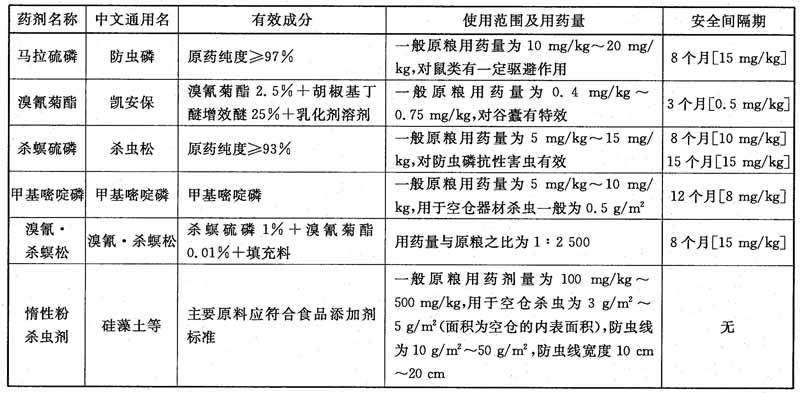

9.2.2.5 防护剂

9.2.2.5.1 防护剂仅用于原粮且经过国家农药管理部门农药登记。常用药剂见附录D。

9.2.2.5.2 在第三至第七区,储藏时间超过1年的粮食,宜对粮堆底层和上层0.3m厚的粮食施用防护剂。

9.2.2.5.3 防护剂的载体应使用与储粮种类相同的粮食糠壳或无毒性的惰性粉。

9.2.2.5.4 采用喷雾机械施用防护剂,应在皮带输送机输送粮食、油料入仓时定点定量施药。

9.2.2.5.5 使用防护剂的操作人员应经过培训、取得粮油保管员职业资格证书,使用时应严格按照GB/T 22498的规定进行操作。

9.2.2.6 熏蒸剂

9.2.2.6.1 使用的熏蒸剂必须通过国家农药管理部门的农药登记。常用的储粮熏蒸剂见附录D。

9.2.2.6.2 实施磷化氢熏蒸杀虫的粮仓应符合LS/T 1201规定的气密性标准,达不到标准时应采用辅助措施密闭。

9.2.2.6.3 进行磷化氢熏蒸杀虫时,应根据害虫的耐药性和粮温,按附录E设定磷化氢最低有效浓度和密闭时间。

9.2.2.6.4 根据设定的磷化氢浓度,按附录D和附录F选定单位用药量。需要补充施药时,根据实际测定的最低浓度与设定浓度的差值,按附录E确定补充用药量。

9.2.2.6.5 磷化氢环流熏蒸设备应符合GB/T 17913的规定。

9.2.2.6.6 熏蒸投药和散气应在白天工作时间进行。熏蒸后开仓散气时,无论粮仓是内密封还是外密封,均应从仓外打开门窗或密闭膜。先开下风向门窗,后开上风向门窗。熏蒸后通风散气时,仓房或货位周围应设置警戒线并有专业人员值守和检测周围环境的磷化氢浓度,防止非相关人员靠近。

9.2.2.6.7 熏蒸、散气操作人员应经过培训、取得粮油保管员职业资格证书,熏蒸时应严格按照GB/T 22497、LS/T 1201和LS 1212的规定进行操作。

9.2.2.6.8 做好储粮害虫抗性跟踪检测与分析,为合理用药提供依据。

9.3 微生物的控制

9.3.1 预防措施

9.3.1.1 严格控制入仓粮食、油料水分含量。

9.3.1.2 适时进行通风,均衡粮温,预防和消除粮堆结露。

9.3.1.3 采用低温或准低温储粮。

9.3.1.4 采用气调储粮、低氧密闭储粮,包括充入高浓度二氧化碳、氮气或降低粮堆氧气浓度。

9.3.2 应急处理

9.3.2.1 当储粮出现发热生霉迹象时,应及时向粮堆或局部粮堆通入臭氧或采用磷化氢熏蒸处理,杀灭霉菌,抑制发热。具体要求如下:

——采用臭氧发生器,利用粮仓通风设施或多管、单管通风机向粮堆通入臭氧,保持粮堆中臭氧浓度在35mL/m³以上,直至粮温恢复正常;

——采用磷化氢熏蒸粮堆或局部粮堆,保持粮堆中磷化氢浓度在400mL/m³以上,直至粮温恢复正常。

9.3.2.2 高水分原粮不能及时干燥时,采用丙酸等有机酸防霉剂(食品级)进行应急处理,短期抑制霉菌的发生发展。具体要求如下:

——采用固态有机酸防霉剂时,载体一般是食品级的硅藻土;

——应急防霉处理的有效时间与水分含量及防霉剂用量有关,如采用0.2%固态丙酸防霉剂处理含水量18%的原粮,防霉有效时间约为10天;

——应急处理后的粮食、油料应尽快干燥降水。

9.4 鼠类与鸟类的控制

9.4.1 鼠类

9.4.1.1 应做好库区卫生,堵塞鼠类进入粮仓、粮堆的通道,粮仓门、窗外应设置挡鼠板,进出仓作业期间应及时放置。

9.4.1.2 采用诱捕、毒饵毒杀或熏蒸等方法杀鼠。毒杀灭鼠应使用经国家农药管理部门批准登记的灭鼠剂;毒杀时应由专人负责投药并设警戒标识和处理残余饵料;熏蒸杀鼠应由经过专门训练的人员进行;进入仓内的鼠类宜用捕杀,不宜采用毒饵毒杀。

9.4.2 鸟类

9.4.2.1 宜采用防鸟网等措施,防止鸟类进入粮仓。

9.4.2.2 不应采用捕捉、枪击或毒杀方法防治鸟害。

附录A 中国储粮生态区域划分、生态特点及主要储粮措施

中国储粮生态区域划分、生态特点及主要储粮措施见表A.1。

表A.1 中国储粮生态区域划分、生态特点及主要储粮措施

附录B 诱捕检测储粮害虫的方法

B.1 原理

根据储粮害虫的生物学特性,利用害虫诱捕器或化学物质,将储粮害虫引诱到仪器或器具内,检查粮堆或空间内害虫有无和数量。

本方法适用于各种粮食和油料的散装、包装垛和空仓内活动虫态的储粮害虫检测。

B.2 诱捕器种类

B.2.1 探管诱捕器

又称陷阱诱捕器。长约0.2m~0.7m,直径30mm左右的金属管或塑料管,在管壁上部开有数百个直径2.4mm~2.8mm的小孔,管的下部有锥形漏斗或集虫瓶。

B.2.2 波纹纸板诱捕器

也称瓦楞纸板诱捕器。长0.15m~0.2m,宽度0.1m左右的带有波纹状孔道的长方形纸板,窄边为波纹纸板(瓦楞纸板)开口位置,其中一边用胶带密封,在另一边开口处放入少量全麦粉或粉碎小麦颗粒,用以诱捕害虫。

B.2.3 其他诱捕器

黑光灯和蛾类信息素诱捕器,主要诱捕储粮空间、空仓和成品粮仓内的蛾类害虫成虫。

B.3 诱捕器布点

参照7.1.4.2.1.1虫粮扦样点的位置。

B.4 检测期限

检测期限与7.1.4.1相同。

B.5 害虫计数

采用诱捕器检测害虫的计数单位为:诱捕的害虫数量(头)每台(个)诱捕器每天。

探管陷阱诱捕害虫密度和筛检害虫密度的参考关系见表B.1。

表B.1 探管诱捕器原粮粮堆诱捕害虫密度与筛检害虫密度的参考关系

附录C 主要储粮害虫与螨类种群增长的最低和最适条件

主要储粮害虫与螨类种群增长的最低和最适条件见表C.1。

表C.1 主要储粮害虫与螨类种群增长的最低和最适条件

附录D 常用储粮化学药剂、防护剂及使用方法

常用储粮化学药剂、防护剂及使用方法见表D.1和表D.2。

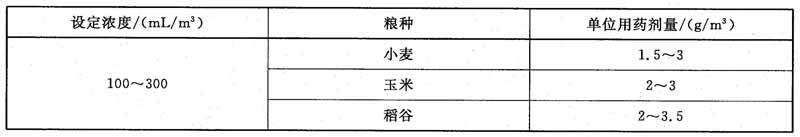

表D.1 常用储粮化学药剂及使用方法

表D.2 常用储粮防护剂及使用方法

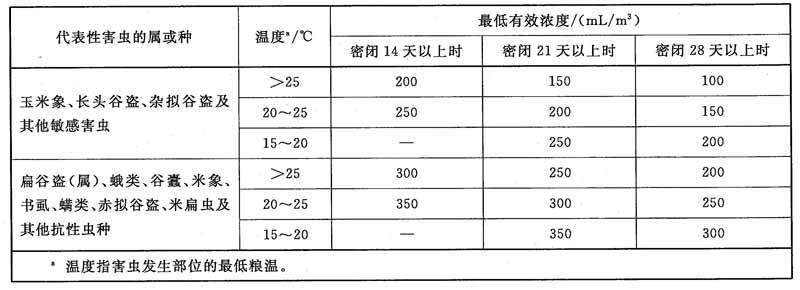

附录E 不同温度下不同虫种不同密闭时间的磷化氢熏蒸最低有效浓度设定

不同温度下不同虫种不同密闭时间的磷化氢熏蒸最低有效浓度设定见表E.1。

表E.1 不同温度下不同虫种不同密闭时间的磷化氢熏蒸最低有效浓度设定

附录F 低剂量熏蒸和环流熏蒸推荐的磷化铝片剂(或丸剂)单位用药量

低剂量熏蒸和环流熏蒸推荐的磷化铝片剂(或丸剂)单位用药量见表F.1。

表F.1 低剂量熏蒸和环流熏蒸推荐的磷化铝片剂(或丸剂)单位用药量