标准规范下载简介

在线阅读

中华人民共和国国家标准

先张法预应力混凝土管桩

Pretensioned spun concrete piles

GB 13476-2009

发布部门:中华人民共和国国家质量监督检验检疫总局

中国国家标准化管理委员会

发布日期:2009年03月28日

实施日期:2010年03月01日

前 言

本标准第5.1.2条、5.1.3条、5.2条、5.3条、5.6条为强制性的,其余为推荐性的。

本标准与日本工业标准JIS A 5373:2004《预制预应力混凝土制品》的一致性程度为非等效。

本标准代替GB 13476-1999《先张法预应力混凝土管桩》。

本标准与GB 13476-1999相比主要差异如下:

——修订了规范性引用文件的表示方法(1999年版的第2章;本版的第2章);

——修订了产品分类(1999年版的第3章;本版的第3章);

——修订了原材料及一般要求(1999年版的第4章;本版的第4章);

——修订了技术要求(1999年版的第5章;本版的第5章);

——修订了试验方法(1999年版的第6章;本版的第6章);

——修订了检验规则(1999年版的第7章;本版的第7章);

——修订了标志(1999年版的第8章;本版的第8章);

——修订了贮存和运输(1999年版的第9章;本版的第9章);

——调整了产品合格证(本标准的第10章);

——取消了对产品分等分级的规定。

——增加了管桩规格及预应力钢筋最小配筋面积(本标准的表1);

——增加了对端板最小厚度的要求(本标准的表2);

——增加了对有抗冻、抗渗或其他特殊要求的管桩所使用的骨料的要求(本标准的4.1.2.3);

——增加了硅砂粉、矿渣微粉、粉煤灰、硅灰等掺合料的质量要求(本标准的4.1.6.1);

——增加了管桩的抗剪性能要求及试验方法(本标准的4.2.3);

——增加了管桩的耐久性要求(本标准的4.2.4);

——增加了抗弯试验用管桩最短单节桩长的要求(本标准的6.3.2、表8);

——增加了管桩吊装的要求(本标准的9.1.4);

——增加了非优选系列管桩的基本尺寸和力学性能指标(本标准的附录A);

——增加了管桩的结构配筋(本标准的附录B);

——增加了管桩的抗剪性能及其试验方法(本标准的附录C);

——增加了管桩混凝土有效预压应力值的计算方法(本标准的附录D)。

本标准附录B、附录C、附录D为规范性附录,附录A为资料性附录。

本标准由中国建筑材料联合会提出。

本标准由全国水泥制品标准化技术委员会(SAC/TC 197)归口。

本标准由苏州混凝土水泥制品研究院、苏州中材建筑建材设计研究院负责起草。

本标准参加起草单位:嘉兴学院管桩应用技术研究所、广东省土木建筑学会、广东省建筑科学研究院、上海市建筑科学研究院、国家水泥混凝土制品质量监督检验中心、广东建科建筑工程质量检测中心、宝业集团浙江建设产业研究院有限公司、连云港市建筑设计研究院有限责任公司、宁波浙东建材集团有限公司、广东三和管桩集团有限公司、中山建华管桩有限公司、佛山市顺德区鸿业水泥制品有限公司、上海兴南混凝土有限公司、福建省大地管桩有限公司、佛山市禅城区瑞龙混凝土外加剂厂、中山市宏基管桩有限公司、天津市建城地基基础工程有限公司、广州羊城管桩有限公司、唐山市龙禹水泥制品有限公司唐海分公司、东菀市桦业土木基础工程有限公司、浙江天海管桩有限公司、上海柘中建设股份有限公司、中国二十冶建设有限公司、江苏东浦管桩有限公司、吉林电力管道工程总公司水泥杆厂、江苏戴园建材集团有限公司、杭州江南管桩有限公司、苏州中天新型建材制造有限公司、上海中技桩业发展有限公司、南京费隆复合材料有限责任公司等。

本标准主要起草人:匡红杰、蒋元海、严志隆、王离、王重、于缘宝、魏宜龄、王新祥、徐祥源、余亚超、何耀晖、邹文岗、周兆弟、徐醒华、章杰春、章耀、黄海燕、谢晓峰、谢彪、廖振中。

本标准1992年首次发布,1999年第一次修订,本次为第二次修订。

1 范围

本标准适用于工业与民用建筑、港口、市政、桥梁、铁路、公路、水利等工程使用的离心成型先张法预应力混凝土管桩。

2 规范性引用文件

GB 175 通用硅酸盐水泥

GB/T 700 碳素结构钢

GB/T 701 低碳钢热轧圆盘条

GB 1499.2 钢筋混凝土用钢 第2部分:热轧带肋钢筋

GB/T 1596-2005 用于水泥和混凝土中的粉煤灰

GB/T 5223.3-2005 预应力混凝土用钢棒

GB 8076 混凝土外加剂

GB/T 14684 建筑用砂

GB/T 14685 建筑用卵石、碎石

GB/T 18046-2008 用于水泥和混凝土中的粒化高炉矿渣粉

GB/T 18736-2002 高强高性能混凝土用矿物外加剂

GB/T 50081 普通混凝土力学性能试验方法标准

GB 50164 混凝土质量控制标准

GBJ 107 混凝土强度检验评定标准

JC/T 540 混凝土制品用冷拔低碳钢丝

JC/T 947 先张法预应力混凝土管桩用端板

JC/T 950-2005 预应力高强混凝土管桩用硅砂粉

JGJ 63 混凝土用水标准

3 产品分类

3.1 产品品种和代号

管桩按混凝土强度等级分为预应力混凝土管桩和预应力高强混凝土管桩。预应力混凝土管桩的代号为PC,预应力高强混凝土管桩的代号为PHC。

3.2 产品规格、型号

3.2.1 管桩按外径分为300mm、(350mm)、400mm、(450mm)、500mm、(550mm)、600mm、700mm、800mm、1000mm、1200mm、1300mm、1400mm等规格。

注:括号内规格为非优选系列,其基本尺寸参见附录A。

3.2.2 管桩按混凝土有效预压应力值分为A型、AB型、B型和C型。

3.3 结构尺寸

3.3.1 管桩的结构形状和基本尺寸应符合图1和表1的规定。

3.3.2 管桩的长度应包括桩身和接头。

3.4 标记示例

外径500mm、壁厚100mm、长度12m的A型预应力高强混凝土管桩的标记为:

PHC 500 A 100-12 GB 13476

4 原材料及一般要求

4.1.1 水泥

宜采用强度等级不低于42.5级的硅酸盐水泥、普通硅酸盐水泥、矿渣硅酸盐水泥,其质量应符合GB 175的规定。

4.1.2 骨料

4.1.2.1 细骨料宜采用洁净的天然硬质中粗砂或人工砂,细度模数宜为2.5~3.2,采用人工砂时,细度模数可为2.5~3.5,质量应符合GB/T 14684的有关规定,且砂的含泥量不大于1%,氯离子含量不大于0.01%,硫化物及硫酸盐含量不大于0.5%。

4.1.2.2 粗骨料宜采用碎石或破碎的卵石,其最大粒径不应大于25mm,且不得超过钢筋净距的3/4,质量应符合GB/T 14685的有关规定,且石的含泥量不大于0.5%,硫化物及硫酸盐含量不大于0.5%。

4.1.2.3 对于有抗冻、抗渗或其他特殊要求的管桩,其所使用的骨料应符合相关标准的有关规定。

4.1.3 钢材

4.1.3.1 预应力钢筋应采用预应力混凝土用钢棒,其质量应符合GB/T 5223.3中低松弛螺旋槽钢棒的规定,且抗拉强度不小于1420MPa、规定非比例延伸强度不小于1280MPa,断后伸长率应大于GB/T 5223.3-2005表3中延性35级的规定要求。

4.1.3.2 螺旋筋宜采用低碳钢热轧圆盘条、混凝土制品用冷拔低碳钢丝,其质量应分别符合GB/T 701、JC/T 540的有关规定。

4.1.3.3 管桩一般可不设端部锚固钢筋,当需要设置端部锚固钢筋时,锚固钢筋宜采用低碳钢热轧圆盘条或钢筋混凝土用热轧带肋钢筋,其质量应分别符合GB/T 701、GB 1499.2的规定。

4.1.3.4 端板性能应符合JC/T 947的规定,材质应采用Q235B,其厚度不得小于表2的规定。桩套箍材质的性能应符合GB/T 700中Q235的规定。

4.1.4 水

混凝土拌合用水的质量应符合JGJ 63的规定。

4.1.5 外加剂

外加剂的质量应符合GB 8076的规定。

4.1.6 掺合料

4.1.6.1 掺合料宜采用硅砂粉、矿渣微粉、粉煤灰或硅灰等,硅砂粉的质量应符合JC/T 950-2005中表1的有关规定,矿渣微粉的质量不低于GB/T 18046-2008表1中S95级的有关规定,粉煤灰的质量不低于GB/T 1596-2005中Ⅱ级F类的有关规定,硅灰的质量应符合GB/T 18736-2002中表1的有关规定。

4.1.6.2 当采用其他品种的掺合料时,应通过试验鉴定,确认符合管桩混凝土质量要求时,方可使用。

4.2 一般要求

4.2.1 预应力钢筋的加工

4.2.1.1 钢筋应清除油污,切断前应保持平直,不应有局部弯曲,切断后端面应平整。同根管桩中钢筋长度的相对差值:长度小于或等于15m时不得大于1.5mm,长度大于15m时不得大于2mm。

4.2.1.2 钢筋墩头部位的强度不得低于该材料抗拉强度的90%。

4.2.2 钢筋骨架

4.2.2.1 预应力钢筋应沿其分布圆周均匀配置,最小配筋率不得低于0.4%,并不得少于6根,间距允许偏差为±5mm。预应力钢筋最小配筋面积应符合表1中的规定。

注:与预应力钢筋最小配筋面积对应的结构配筋见附录B。

4.2.2.2 螺旋筋的直径不应小于表3的规定。管桩两端2000mm范围内螺旋筋的螺距为45mm,其余部分螺旋筋的螺距为80mm。螺距允许偏差为±5mm。

4.2.2.3 钢筋和螺旋筋的焊接点的强度损失不得大于该材料抗拉强度的5%。

4.2.2.4 端部设置锚固筋时,应符合设计图纸的要求。

4.2.3 抗剪性能

管桩的抗剪性能要求及试验方法见附录C。

4.2.4 耐久性

对于有特殊要求及腐蚀、冻融环境下的管桩,应对其原材料、混凝土配合比和生产工艺等相关技术进行控制,并按设计要求对混凝土保护层等采取相应措施。

5 技术要求

5.1.1 混凝土质量控制应符合GB 50164的规定。

5.1.2 预应力混凝土管桩用混凝土强度等级不得低于C60,预应力高强混凝土管桩用混凝土强度等级不得低于C80。

5.1.3 预应力钢筋放张时,管桩的混凝土抗压强度不得低于45MPa。

5.1.4 产品出厂时,管桩用混凝土抗压强度不得低于其混凝土设计强度等级值。

5.2 混凝土有效预压应力值

A型、AB型、B型和C型管桩的混凝土有效预压应力值分别为4.0N/mm² 、6.0N/mm² 、8.0N/mm² 和10.0N/mm² ,其计算值应在各自规定值的±5%范围内。A型、AB型、B型和C型管桩的抗弯性能指标见表4.

注:管桩混凝土有效预压应力值的计算方法见附录D。

5.3 混凝土保护层

外径300mm管桩预应力钢筋的混凝土保护层厚度不得小于25mm,其余规格管桩预应力钢筋的混凝土保护层厚度不得小于40mm。

注:用于特殊要求环境下的管桩,保护层厚度应符合相关标准或规程的要求。

5.4 外观质量

外观质量应符合表5的规定。

5.5 尺寸允许偏差

管桩各部位的尺寸允许偏差应符合表6的规定。

5.6 抗弯性能

5.6.1 管桩的抗弯性能指标不得低于表4中的规定。

5.6.2 管桩应按6.4进行抗弯试验,当加载至表4中的抗裂弯矩时,桩身不得出现裂缝。

5.6.3 当加载至表4中的极限弯矩时,管桩不得出现下列任何一种情况:

a)受拉区混凝土裂缝宽度达到1.5mm;

b)受拉钢筋被拉断;

c)受压区混凝土破坏。

5.6.4 管桩接头处极限弯矩不得低于桩身极限弯矩。

6 试验方法

6.1.1 混凝土试件的留置

6.1.1.1 当混凝土配合比调整或原材料发生变更时,应制作三组试件。

6.1.1.2 每拌制100盘或一个工作班拌制的同配合比混凝土不足100盘时,应制作三组试件。其中:一组试件检验预应力钢筋放张时混凝土抗压强度,一组试件检验28d的混凝土抗压强度(采用压蒸养护工艺时,检验出釜后1d的混凝土抗压强度),另一组备用或检验管桩出厂时的混凝土抗压强度。

6.1.2 混凝土抗压强度试验方法

6.1.2.1 混凝土拌合物应在搅拌站或喂料工序中随机抽取,制作标准尺寸试件,并与管桩同条件养护。

6.1.2.2 检验强度等级的试件,拆模后放入标准养护室养护至28d,采用压蒸养护工艺时,出釜后冷却至常温。

6.1.2.3 检验出厂强度的试件,拆模后与管桩同条件养护。

6.1.2.4 混凝土抗压强度试验方法应符合GB/T 50081的有关规定。

6.2 外观质量和尺寸允许偏差

外观质量和尺寸允许偏差的检查工具和检查方法见表7。

6.3 混凝土保护层厚度

混凝土保护层厚度的检查工具和检查方法见表7。

6.4 抗弯试验

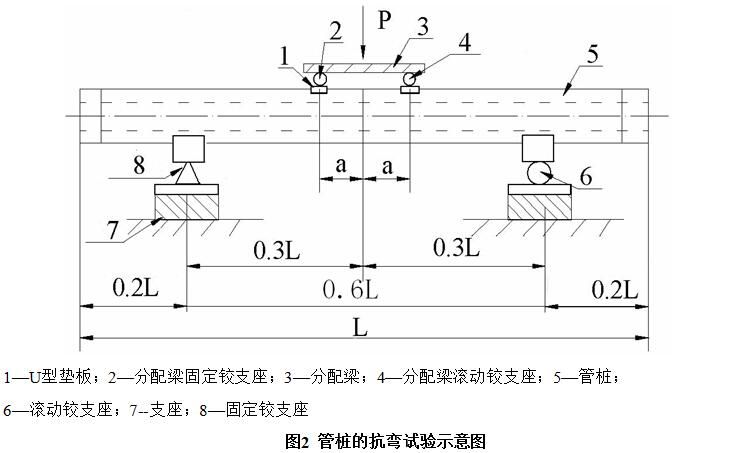

6.4.1 管桩的抗弯试验采用简支梁对称加载装置,如图2所示,其中,P的方向可垂直于地面,也可平行于地面(管桩的轴线均与地面平行)。

6.4.2 抗弯试验用的管桩,单节桩长不得超过表1中相应外径规定的长度上限值,也不得小于表8中规定的抗弯试验用管桩的最短单节桩长。

6.4.3 两根管桩焊接接头的抗弯试验方法与6.4.1相同,且两根管桩焊接后长度不得超过表1中相应外径规定的长度上限值,也不得小于表8中规定的抗弯试验用管桩的最短单节桩长,接头应位于最大弯矩处。

6.4.4 加载程序

第一步:按抗裂弯矩的20%的级差由零加载至抗裂弯矩的80%,每级荷载的持续时间为3min;然后按抗裂弯矩的10%的级差继续加载至抗裂弯矩的100%。每级荷载的持续时间为3min,观察是否有裂缝出现,测定并记录裂缝宽度。

第二步:如果在抗裂弯矩的100%时未出现裂缝,则按抗裂弯矩的5%的级差继续加载至裂缝出现。每级荷载的持续时间为3min,测定并记录裂缝宽度。

第三步:按极限弯矩的5%的级差继续加载至出现5.6.3所列极限状态的检验标志之一为止。每级荷载弯矩的持续时间为3min,观测并记录各项读数。

6.4.5 弯矩计算公式

实测弯矩按式(1)~式(3)计算。

6.4.5.1 垂直向下加载

6.4.5.2 垂直向上加载

6.4.5.3 水平加载

式中:

M——抗弯弯矩,单位为千牛米(kN·m);

W——管桩重量,单位为千牛(kN);

L——管桩长度,单位为米(m);

P——荷载(垂直加载时,应考虑加载设备的重量),单位为千牛(kN);

a——1/2的加荷跨距,单位为米(m)。外径小于1200mm且单节桩长不大于15m时,a等于0.5m;外径大于800mm且单节桩长大于15m时,a等于管桩外径D。

6.4.6 抗裂荷载和极限荷载的确定

6.4.6.1 当在加载过程中第一次出现裂缝时,应取前一级荷载值作为抗裂荷载实测值;当在规定的荷载持续时间内第一次出现裂缝时,应取本级荷载值与前一级荷载值的平均值作为抗裂荷载实测值;当在规定的荷载持续时间结束后第一次出现裂缝时,应取本级荷载值作为抗裂荷载实测值。

6.4.6.2 当在规定的荷载持续时间结束后出现5.6.3所列的情况之一时,应取此时的荷载值作为极限荷载实测值;当在加载过程中出现上述情况之一时,应取前一级荷载值作为极限荷载实测值;当在规定的荷载持续时间内出现上述情况之一时,应取本级荷载值与前一级荷载的平均值作为极限荷载实测值。

7 检验规则

检验分出厂检验和型式检验。

7.2 出厂检验

7.2.1 检验项目

包括混凝土抗压强度、外观质量、尺寸允许偏差和抗裂性能等。

7.2.2 批量和抽样

7.2.2.1 混凝土抗压强度

批量和抽样按GBJ 107的有关规定执行。

7.2.2.2 外观质量和尺寸允许偏差

以同品种、同规格、同型号的管桩连续生产300000m为一批,但在三个月内生产总数不足300000m时仍作为一批,随机抽取10根进行检验。

7.2.2.3 抗裂性能

在外观质量和尺寸允许偏差检验合格的产品中随机抽取二根进行抗裂性能的检验。

7.2.3 判定规则

7.2.3.1 混凝土抗压强度

检查混凝土抗压强度检验的原始记录,评定按GBJ 107的有关规定执行。

7.2.3.2 外观质量

a)全部符合5.4规定或符合5.4表5中第2、4、5、6、7、8、9、10项规定,其余项经修补能符合相应规定的管桩,外观质量为合格。

b)若抽取的10根管桩全部符合a),则判外观质量为合格;若有三根及以上不符合a),则判外观质量为不合格;若有二根及以下不符合a),应从同批产品中抽取加倍数量进行复验,复验产品全部符合a),判外观质量为合格,若仍有一根不合格,则判外观质量为不合格;不符合5.4表5第2、4、5、6、7、8、9、10项中任意一项规定的管桩,外观质量为不合格。

7.2.3.3 尺寸允许偏差

若抽取的10根管桩全部符合5.5规定,则判尺寸允许偏差为合格;若有三根及以上不符合5.5条规定,则判尺寸允许偏差为不合格;若有二根及以下不符合5.5规定,应从同批产品中抽取加倍数量进行复验,复验产品全部符合5.5规定,判尺寸允许偏差为合格,若仍有一根不合格,则判尺寸允许偏差为不合格。

7.2.3.4 抗裂性能

若所抽二根全部符合5.6.2规定,则判抗裂性能合格;若有一根不符合5.6.2规定,应从同批产品中抽取加倍数量进行复验,复验结果若仍有一根不合格,则判抗裂性能不合格;若所抽二根全部不符合5.6.2条规定,则判抗裂性能为不合格。

7.2.3.5 总判定

在混凝土抗压强度、抗裂性能合格的基础上,外观质量和尺寸允许偏差全部合格,则判该批产品为合格,否则判为不合格。

7.3 型式检验

7.3.1 检验条件

a)新产品投产或老产品转厂生产的试制定型鉴定;

b)当结构、材料、工艺有较大改变时;

c)正常生产每半年进行一次;

d)停产半年以上恢复生产时;

e)出厂检验结果与上次型式检验有较大差异时;

7.3.2 检验项目

包括混凝土抗压强度、外观质量、尺寸允许偏差、保护层厚度、抗弯性能等项目,必要时由双方协商,还可增加试验项目。

注:如无特殊要求,管桩接头处抗弯试验可以不检验。

7.3.3 抽样

在同品种、同规格、同型号的出厂检验合格产品中随机抽取10根进行外观质量和尺寸允许偏差检验,10根中随机抽取二根进行抗弯性能检验。抗弯试验完成后,在二根中抽取一根,于管桩中部同一断面的三处不同部位测量保护层厚度。

7.3.4 判定规则

7.3.4.1 混凝土抗压强度

检查同批次管桩用混凝土抗压强度检验的原始记录。

7.3.4.2 外观质量

若抽取的10根管桩全部符合7.2.3.2a),则判外观质量为合格;若有三根及以上不符合7.2.3.2a),则判外观质量为不合格;若有二根及以下不符合7.2.3.2a),应从同批产品中抽取加倍数量进行复验,复验产品全部符合7.2.3.2a),判外观质量为合格,若仍有一根不合格,则判外观质量为不合格;不符合5.4表5第2、4、5、6、7、8、9、10项中任意一项规定的管桩,外观质量为不合格。

7.3.4.3 尺寸允许偏差

若抽取的10根管桩全部符合5.5规定,则判尺寸允许偏差为合格;若有三根及以上不符合5.5条规定,则判尺寸允许偏差为不合格;若有二根及以下不符合5.5规定,应从同批产品中抽取加倍数量进行复验,复验产品全部符合5.5规定,判尺寸允许偏差为合格,若仍有一根不合格,则判尺寸允许偏差为不合格。

7.3.4.4 抗弯性能

若所抽二根全部符合5.6.2和5.6.3规定,则判抗弯性能合格;若有一根不符合5.6.2和5.6.3规定,应从同批产品中抽取加倍数量进行复验,复验结果若仍有一根不合格,则判抗弯性能不合格;若所抽二根全部不符合5.6.2和5.6.3规定,则判抗弯性能为不合格,且不得复检。

7.3.4.5 保护层厚度

若所抽一根中的三个数值全部符合5.3的规定,则判保护层厚度为合格。若有一个数值不符合5.3条的规定,应从同批产品中抽取加倍数量进行复验,复验结果若仍有一根不符合5.3的规定,则判保护层厚度不合格,且不得复检。

7.3.4.6 总判定

在混凝土抗压强度、保护层厚度、抗弯性能合格的基础上,外观质量和尺寸允许偏差全部合格时,则判该批产品为合格,否则判为不合格。

8 标志

8.2 标志内容包括制造厂的厂名或产品注册商标、管桩标记、制造日期或管桩编号、合格标识。

9 贮存和运输

9.1.1 管桩堆放场地应坚实平整。

9.1.2 管桩堆放

长度不大于15m的管桩,最下层宜按图3所示的两支点位置放在垫木上;长度大于15m的管桩及拼接桩,最下层应采用多支垫堆放,垫木应均匀放置且在同一水平面上。

注:若堆场地基经过加固处理,也可采用着地平放。

9.1.3 管桩应按规格、类型、型号、壁厚、长度分别堆放,堆放过程中应采用可靠的防滑、防滚等安全措施。堆放层数不宜超过表9的规定。

9.1.4 管桩吊装

9.1.4.1 长度不大于15m且符合表1规定长度的管桩,宜采用两点吊(见图4)或两头钩吊法。

9.1.4.2 长度大于15m且小于30m的管桩或拼接桩,应按图5采用四点吊。

9.1.4.3 长度大于30m的管桩或拼接桩,应采用多点吊,吊点位置应另行验算。

9.1.4.4 吊点位置应符合设计要求,允许偏差为±200mm。除两端钩吊外,吊索应与管桩纵轴线垂直。

9.1.4.5 管桩装卸应轻起轻放,严禁抛掷、碰撞、滚落。

9.2 运输

9.2.1 管桩吊运应符合9.1.4的规定。

9.2.2 管桩在运输过程中的支承要求应符合9.1.2的规定,各层间也应设置垫木,垫木应上下对齐材质一致,同层垫木应保持同一平面。

9.2.3 管桩运输过程中应采用可靠的防滑、防滚等安全措施。

10 产品合格证

a)合格证编号;

b)采用标准编号;

c)管桩品种、规格、型号、长度及壁厚;

d)产品数量;

e)混凝土强度等级;

f)制造日期或管桩编号;

g)制造厂厂名、出厂日期;

h)检验员签名或盖章(可用检验员代号表示)。

附录A

(资料性附录)

非优选系列管桩的基本尺寸和力学性能指标

A.1 除表1中规定的管桩基本规格外,非优选系列管桩的基本尺寸见表A.1。

A.2 非优选系列管桩的力学性能指标见表A.2。

A.3 非优选系列管桩力学性能的试验方法和检验规则应按第6章、第7章、C.2、C.3的规定执行。

附录B

(规范性附录)

管桩的结构配筋

附录C

(规范性附录)

管桩的抗剪性能及其试验方法

C.1.1 管桩的抗剪性能见表C.1。

C.1.2 管桩应按C.2进行抗剪性能试验,当加载至表C.1中的抗裂剪力时,桩身不得出现裂缝。

C.1.3 管桩接头部位不做抗剪性能试验。

C.2 抗剪试验方法

C.2.1 管桩的抗剪试验采用图C.1所示对称加载装置,其中,P的方向可垂直于地面,也可平行于地面(管桩的轴线均与地面平行)。剪跨b取1.0D,试件悬出长度ι1取(1.25~2.0)D。

1——分配梁支点;

2——分配梁;

3——管桩;

4——支墩;

L——试验用管桩长度;

ι1——管桩旋出长度;

b——剪跨。

图C.1 管桩的抗剪试验示意图

C.2.2 加载程序

第一步:按抗裂剪力的20%的级差由零加载至抗裂剪力的80%,每级荷载的持续时间为3min;然后按抗裂剪力的10%的级差继续加载至抗裂剪力的100%。每级荷载的持续时间为3min,观察是否有裂缝出现,测定并记录裂缝宽度。

第二步:如果在抗裂剪力的100%时未出现裂缝,则按抗裂剪力的5%的级差继续加载至裂缝出现。每级荷载的持续时间为3min,测定并记录裂缝宽度。

C.2.3 抗裂剪力计算公式

实测抗裂剪力按式(C.1)计算。

式中:

Q——抗裂剪力,单位为千牛(kN);

Pc——剪跨内产生斜拉裂纹时的荷载,单位为千牛(kN)。

C.2.4 抗裂荷载的确定

当在加载过程中第一次出现裂缝时,应取前一级荷载值作为抗裂荷载实测值;当在规定的荷载持续时间内第一次出现裂缝时,应取本级荷载值与前一级荷载值的平均值作为抗裂荷载实测值;当在规定的荷载持续时间结束后第一次出现裂缝时,应取本级荷载值作为抗裂荷载实测值。

C.3 抗剪性能检验规则

C.3.1 抽样

在外观质量和尺寸允许偏差检验合格的抗剪试验用管桩产品中随机抽取二根进行抗剪性能的检验。

C.3.2 判定规则

若所抽二根全部符合C.1.1的规定,则判抗剪性能合格;若有一根不符合C.1.1条规定,应从同批产品中抽取加倍数量进行复验,复验结果若仍有一根不合格,则判抗剪性能不合格;若所抽二根全部不符合C.1.1的规定,则判抗剪性能不合格。

附录D

(规范性附录)

管桩混凝土有效预压应力值的计算方法

管桩混凝土有效预压应力与混凝土的弹性变形、混凝土的徐变、混凝土的收缩和预应力钢筋的松弛等有关,其计算方法如下。

D.1 预应力放张后预应力钢筋的拉应力σpt(N/mm²)

式中:

σcon——预应力钢筋的初始张拉应力,单位为牛每平方毫米(N/mm² ),σcon=0.7ƒptk;

ƒptk——预应力钢筋的抗拉强度,单位为牛每平方毫米(N/mm² );

Ap——预应力钢筋的横截面积,单位为平方毫米(mm² );

Ac——管桩混凝土的横截面积,单位为平方毫米(mm² );

n'——预应力钢筋的弹性模量与放张时混凝土的弹性模量之比。

D.2 混凝土的徐变及混凝土的收缩引起的预应力钢筋拉应力损失△σpΨ(N/mm²

式中:

σcpt——放张后混凝土的预压应力,N/mm² ;

n——预应力钢筋的弹性模量与管桩混凝土的弹性模量之比;

Ψ——混凝土的徐变系数,取2.0;

δs——混凝土的收缩率,取1.5×10-4;

Ep——预应力钢筋的弹性模量,N/mm² 。

D.3 预应力钢筋因松弛引起的拉应力损失△σr(N/mm² )

式中:

r0——预应力钢筋的松弛系数,取2.5%。

D.4 预应力钢筋的有效拉应力σpe(N/mm² )

D.5 管桩混凝土的有效预压应力σce(N/mm² )