标准规范下载简介

在线阅读

中华人民共和国城镇建设行业标准

聚乙烯塑钢缠绕排水管及连接件

Steel reinforced spirally wound polyethylene(PE) drainage pipes and connecting piece

CJ/T 270-2017

发布部门:中华人民共和国住房和城乡建设部

发布日期:2017年11月27日

实施日期:2018年05月01日

前 言

本标准按照GB/T 1.1-2009给出的规则起草。

本标准代替CJ/T 270-2007《聚乙烯塑钢缠绕排水管》。与CJ/T 270-2007相比主要技术内容变化如下:

——增加了塑料的拉伸强度指标,提高管材用聚乙烯树脂耐内压性能环应力指标;

——增加了不锈钢卡套断裂伸长率指标;

——增加了2600以上规格管材缝的拉伸强度指标;

——增加了管材规格环刚度SN16等级,删除SN4等级;

——增加了管材规格2800、3000、3200、3400、3500、3600、3800、4000、4200;

——增加了连接件的要求;

——增加了管材热稳定性和熔体质量流动速率指标要求;

——增加了用以说明连接方式的附录A;

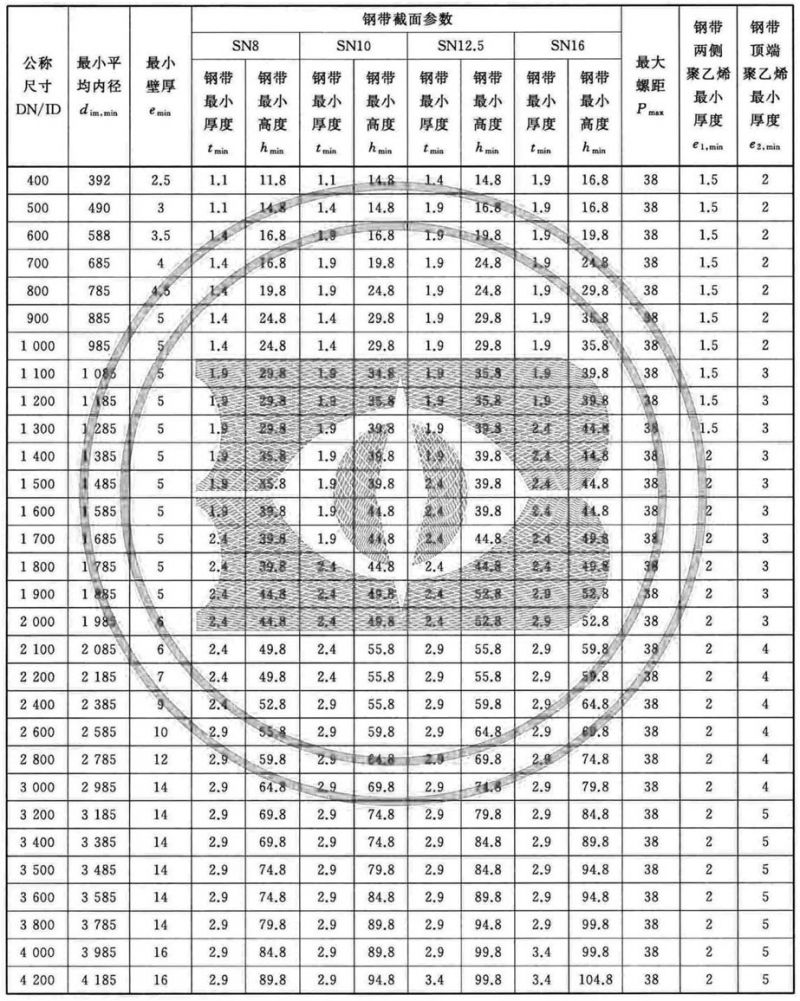

——修改了表6规格尺寸中的钢带最小厚度、钢带最小高度参数,增加钢带顶端聚乙烯最小厚度参数,增加钢带两侧聚乙烯最小厚度参数。

本标准由住房和城乡建设部标准定额研究所提出。

本标准由住房和城乡建设部市政给水排水标准化技术委员会归口。

本标准负责起草单位:深圳市华瀚管道科技股份有限公司。

本标准参与起草单位:深圳市华瀚科技控股有限公司、锦瀚智慧管网技术有限公司、深圳金鸿机械电气制造有限公司、华瀚管道系统科技有限公司、深圳市市政设计研究院有限公司、华瀚科技(深圳)有限公司、深圳前海优管信息技术有限公司、深圳市建设工程质量检测中心、湖南金鸿工程科技股份有限公司、四川江瀚工业股份有限公司、湖北鸿淞华瀚管业有限公司、深圳锦瀚城乡建设投资控股有限公司、湖南大学设计研究院有限公司。

本标准主要起草人:郑能欢、王先前、王亚辉、朱法龙、杨海鹏、陈新风、陈东华、葛霞、唐菊娣、潘锦君、董勉励、王国跃、白雪缘、郑潇潇、王巧。

本标准所代替标准的历次版本发布情况为:

1 范围

本标准规定了聚乙烯塑钢缠绕排水管及连接件的术语和定义、符号、代号、材料、产品结构、分类和连接方式、要求、试验方法、检验规则、标志、运输和贮存。

本标准适用于长期输送介质温度在45℃以下的无压城镇排水、工业排水以及农田排水等排水管道及连接件。

2 规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅往日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 228.1 金属材料 拉伸试验 第1部分:室温试验方法

GB/T 716 碳素结构钢冷轧钢带

GB/T 1033.1 塑料 非泡沫塑料密度的测定 第1部分:浸渍法、液体比重瓶法和滴定法

GB/T 1040.2 塑料拉伸性能的测定 第2部分:模塑和挤塑塑料的试验条件

GB/T 2828.1 计数抽样检验程序 第1部分:按接收质量限(AQL)检索的逐批检验抽样计划

GB/T 2918 塑料试样状态调节和试验的标准环境

GB/T 3280-2015 不锈钢冷轧钢板和钢带

GB/T 3682 热塑性塑料熔体质量流动速率和熔体体积流动速率的测定

GB/T 5574 工业用橡胶板

GB/T 6111 流体输送用热塑性塑料管材 耐内压试验方法

GB/T 8804.3 热塑性塑料管材 拉伸性能测定 第3部分:聚烯烃管材

GB/T 8806 塑料管道系统 塑料部件 尺寸的测定

GB/T 9647 热塑性塑料管材环刚度的测定

GB/T 14152-2001 热塑性塑料管材耐外冲击性能试验方法 时针旋转法

GB/T 17391 聚乙烯管材与管件热稳定性试验方法

GB/T 18042 热塑性塑料管材蠕变比率的试验方法

GB/T 19278 热塑性塑料管材、管件及阀门 通用术语及其定义

GB/T 21873 橡胶密封件 给、排水管及污水管道用接口密封圈 材料规范

GB 50268-2008 给水排水管道工程施工及验收规范

ISO 13968 塑料管道及输送系统 热塑性塑料管材环柔性的测定

3 术语和定义、符号、代号

GB/T 19278 界定的以及下列术语和定义适用于本文件。

3.1 术语和定义

3.1.1 聚乙烯塑钢缠绕排水管 steel reinforced spirally wound polyethlene(PE) drainage pipes

聚乙烯塑钢缠绕管

用钢带与聚乙烯通过挤出方式成型的塑钢复合带材,经缠绕焊接成型工艺制成内壁平直光滑的塑钢复合管材。

3.1.2 连接件 connecting piece

用于连接聚乙烯塑钢缠绕管的部件,包括橡胶套、发泡橡胶板、不锈钢卡套、不锈钢螺栓、电热熔带等。

3.1.3 内径 inside diameter

在管材任一处垂直轴向横断面上从管内壁任一点到管内壁另外一点的最大距离。

3.1.4 平均内径 mean bore diameter

在管材的同一横断面处,每转动45°测量一次内径,取四次测量结果的算术平均值,向上圆整到0.1mm。

3.1.5 外径 outside diameter

管材加强筋端部外圆轮廓的直径数值。

3.1.6 壁厚 wall thickness

在管材相邻加强筋之间管壁任一处厚度。

3.1.7 螺距 screw pitch

管材任一相邻两加强筋之间的距离。

3.1.8 公称环刚度 nominal ring stiffness

管材经过圆整的环刚度数值,表明管材环刚度要求的最小值。

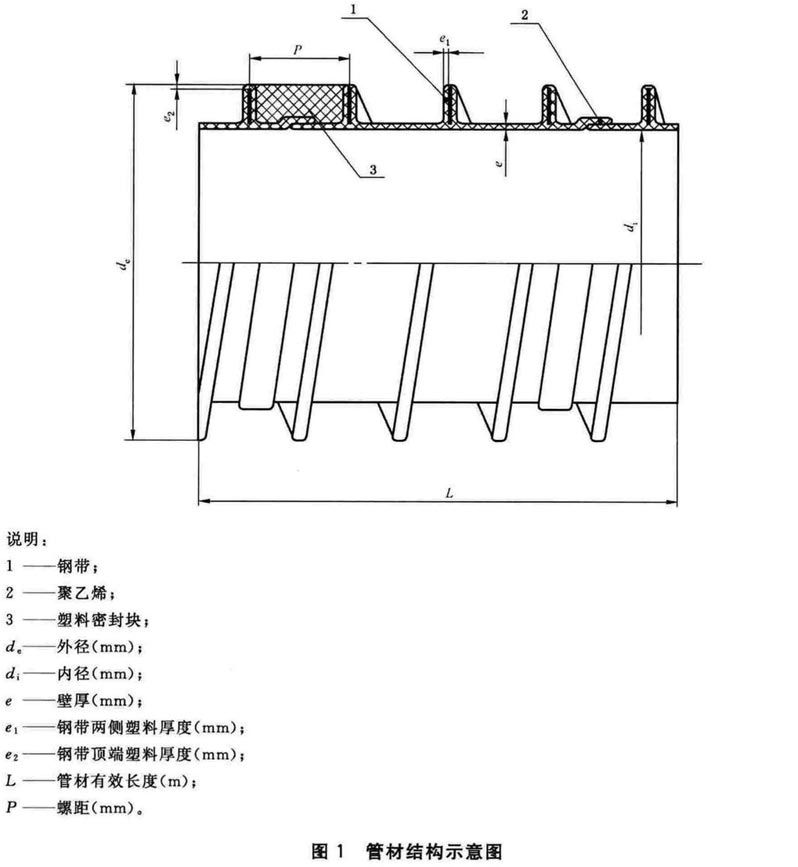

3.2 符号

下列符号适用于本文件。

DN/ID 以内径表示的公称尺寸(mm)

de 外径(mm)

di内径(mm)

dim 平均内径(mm)

e 壁厚(mm)

e1 钢带两侧塑料厚度(mm)

e2 钢带顶端塑料厚度(mm)

L 管材有效长度(m)

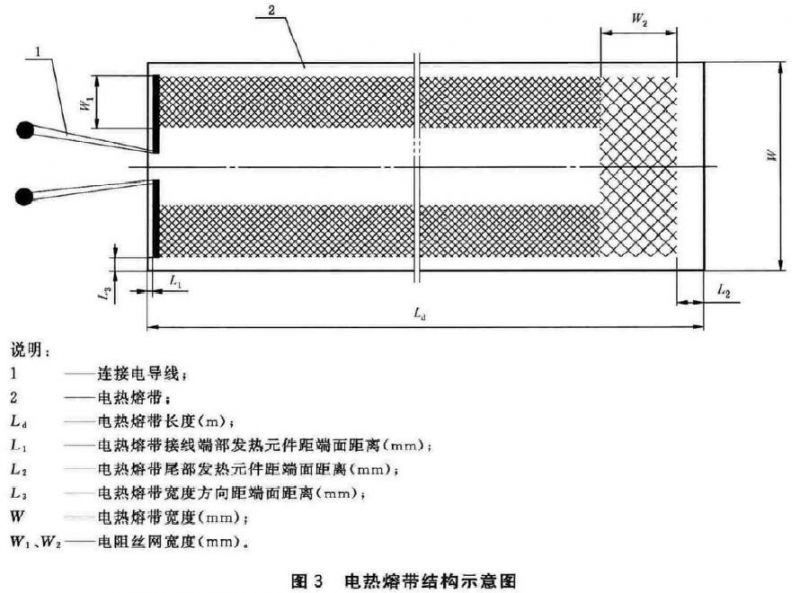

Ld 电热熔带长度(m)

L1 电热熔带接线端部发热元件距端面距离(mm)

L2 电热熔带尾部发热元件距端面距离(mm)

L3 电热熔带宽度方向距端面距离(mm)

P 螺距(mm)

t 钢带厚度(mm)

W 电热熔带宽度(mm)

W1、W2 电阻丝网宽度(mm)

3.3 代号

下列的代号适用于本文件。

SN:公称环刚度

MFR:熔体质量流动速率

OIT:氧化诱导时间

TIR:真实冲击率

4 材料

4.1 管材材料

4.1.1 聚乙烯

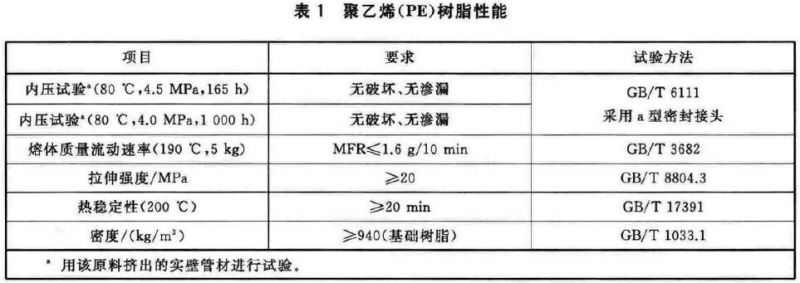

生产管材所用原料以聚乙烯(PE)树脂为主,其中仅可加入为提高其性能所必需的添加剂,原料的炭黑含量宜为2.0%~2.5%,聚乙烯(PE)树脂性能应符合表1的规定。

4.1.2 钢带

4.1.2.1 生产管材所用钢带应采用碳素结构钢冷轧钢带并符合GB/T 716的规定。

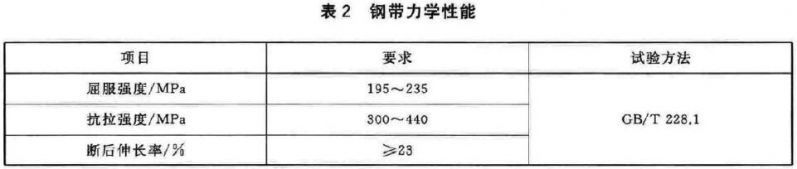

4.1.2.2 钢带的力学性能应符合表2的规定。

4.2 连接件材料

4.2.1 橡胶套

橡胶套材料应为顺丁橡胶或丁腈橡胶,邵氏硬度40~50,并应符合GB/T 21873的规定。

4.2.2 发泡橡胶板

发泡橡胶板基材应为天然橡胶、顺丁橡胶或丁腈橡胶,邵氏硬度25~35,并应符合GB/T 5574的规定。

4.2.3 不锈钢卡套

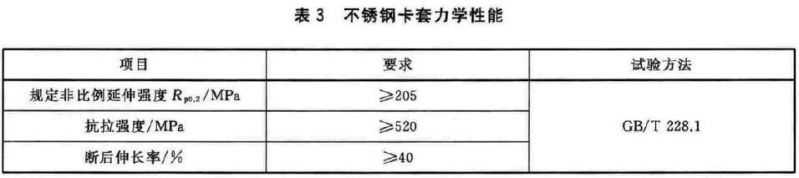

不锈钢卡套材料应符合GB/T 3280的规定,耐腐蚀性能应符合GB/T 3280-2015附录B的规定,其力学性能应符合表3的规定。

4.2.4 不锈钢螺栓

不锈钢卡箍所用连接螺栓、螺母材料应与不锈钢卡套材质相同。

4.2.5 电热熔带

4.2.5.1 电热熔带所用片材以聚乙烯(PE)树脂为主,其中仅可加入为提高其性能所必需的添加剂,原料中炭黑含量应为2.0%~2.5%。

4.2.5.2 电热熔带应采用截面积至少为6.0mm²的铜材质连接电导线。

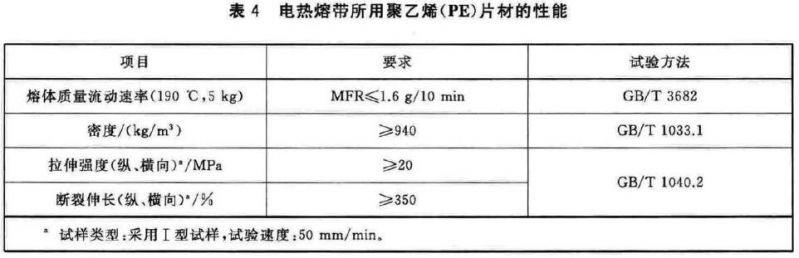

4.2.5.3 电热熔带所用聚乙烯(PE)片材的性能应符合表4的规定。

4.2.5.4 电热熔带所用的电阻网应均匀,表面光亮平整、不应有裂纹、折叠、结疤、锈斑、分层等缺陷;导通的电阻丝网不应有断路及短路。

5 产品结构、分类和连接方式

5.1 产品结构

5.1.1 管材结构

管材结构示意图见图1。

5.1.2 连接件结构

5.1.2.1 不锈钢卡箍结构

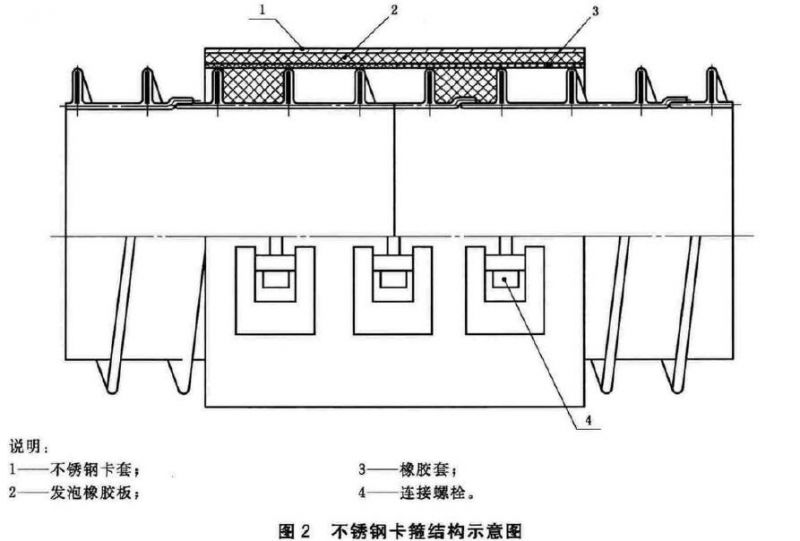

不锈钢卡箍包括不锈钢卡套、橡胶套、发泡橡胶板以及连接螺栓四部分,结构示意图见图2。

5.1.2.2 电热熔带结构

电热熔带结构示意图见图3。

5.2 分类

5.2.1 管材分类

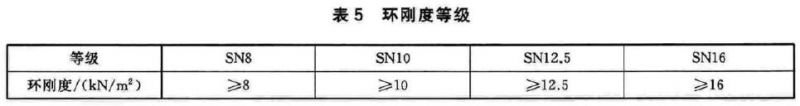

管材按环刚度分为四个等级,见表5。

5.2.2 连接件分类

连接件分为不锈钢卡箍和电热熔带。

5.3 连接方式

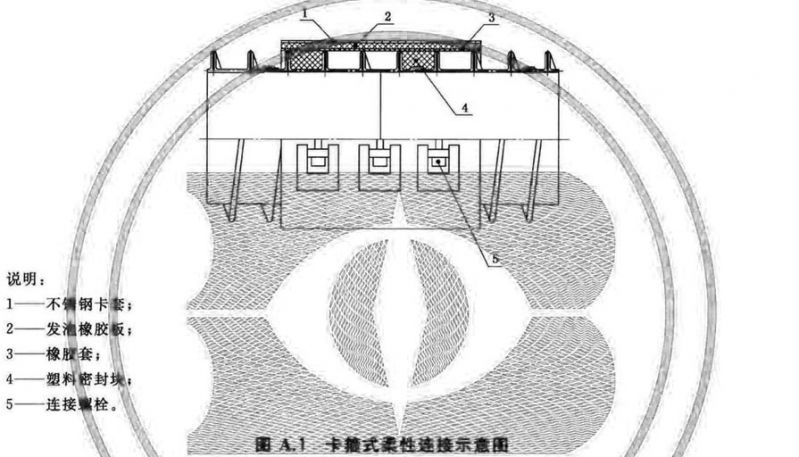

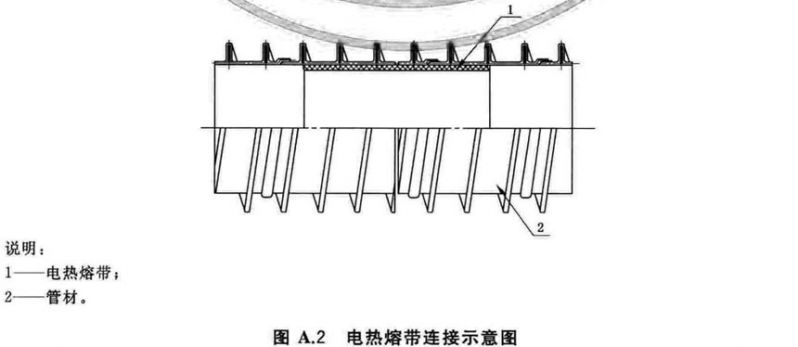

管材应采用卡箍式柔性连接方式或电热熔带连接方式。卡箍式柔性连接方式适用于DN/ID200~DN/ID4200规格的管材,卡箍式柔性连接方式参照图A.1。电热熔带连接方式适用于DN/ID1200~DN/ID4200规格的管材,电热熔带连接方式参照图A.2。

6 要求

6.1 管材

6.1.1 颜色

管材颜色宜为黑色。

6.1.2 外观

6.1.2.1 管材内表面应平整,内外壁应无气泡和可见杂质,管壁焊缝无脱开,加强筋应规整,无钢带裸露,颜色应色泽均匀。

6.1.2.2 管材切割后的断面应补焊修整,应无毛刺、无钢带裸露。

6.1.3 规格尺寸

6.1.3.1 管材的有效长度L应为6m、9m、12m。管材的实际长度不应有负偏差。

6.1.3.2 管材规格尺寸应符合表6的规定。

6.1.4 管材的力学性能

管材的力学性能应符合表7的规定。

6.2 连接件

6.2.1 规格尺寸

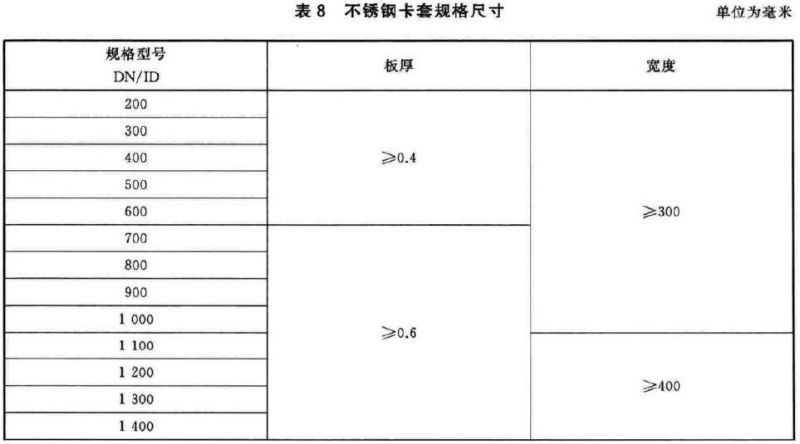

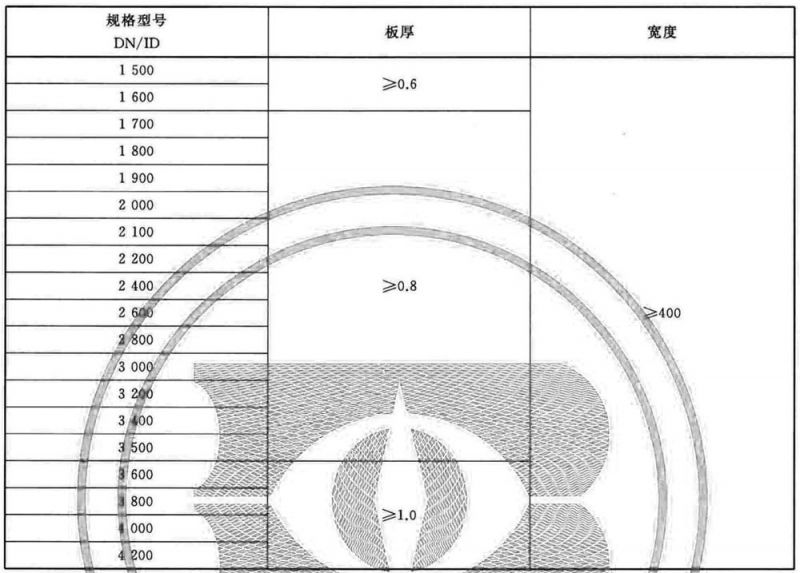

6.2.1.1 不锈钢卡套规格尺寸应符合表8的规定。

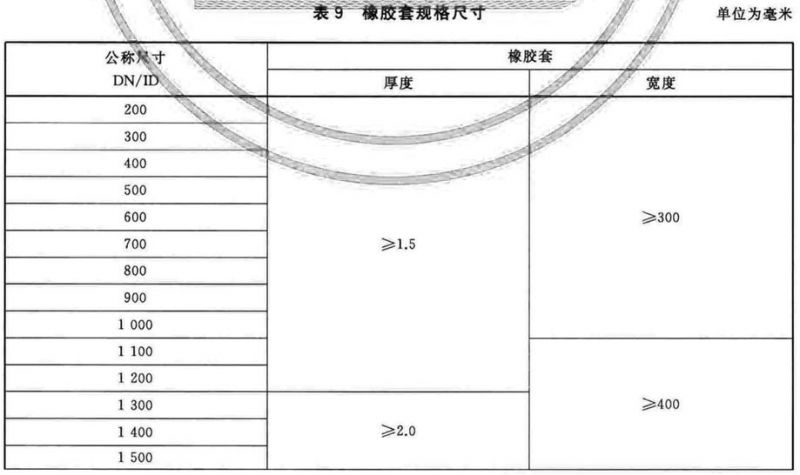

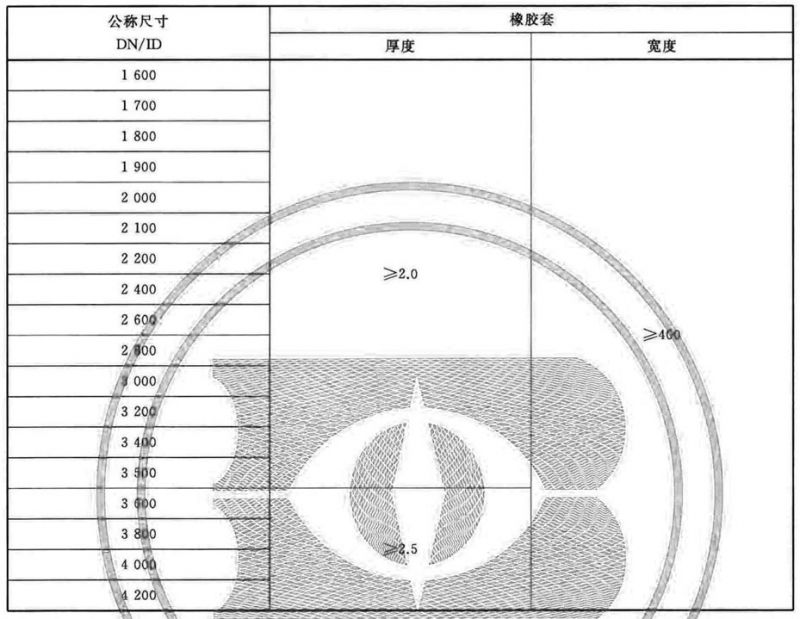

6.2.1.2 橡胶套规格尺寸应符合表9规定。

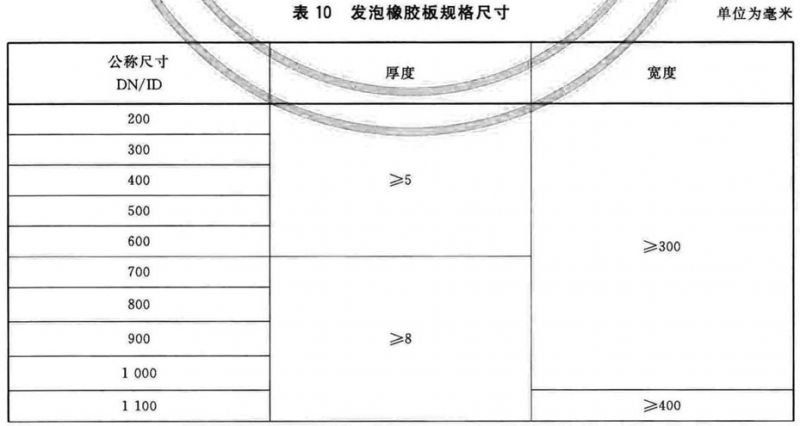

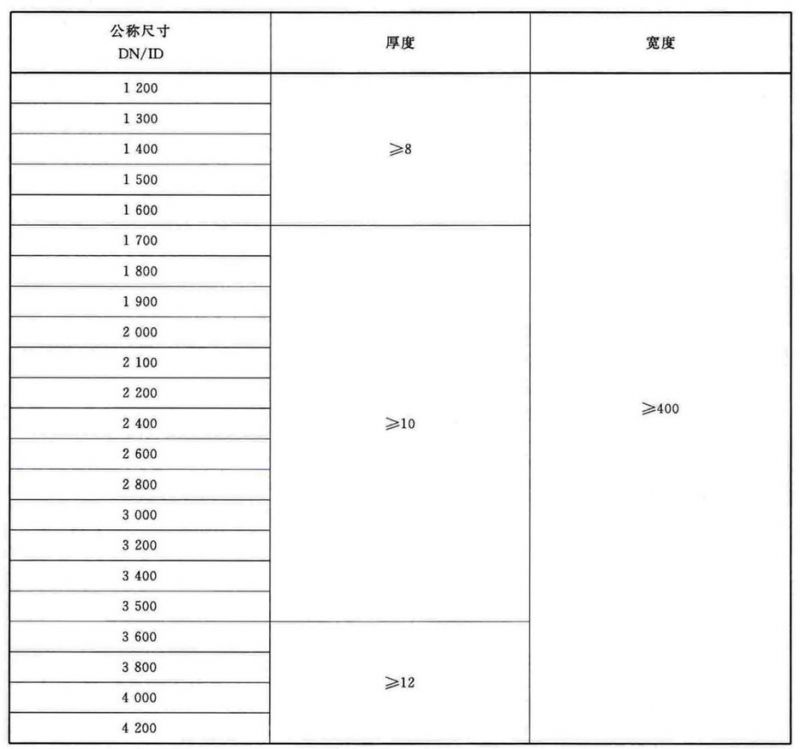

6.2.1.3 发泡橡胶板规格尺寸应符合表10规定。

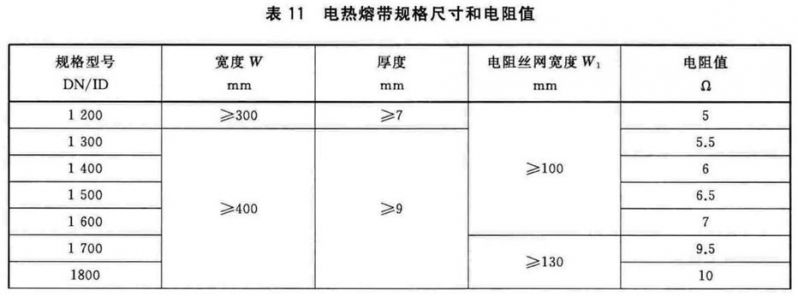

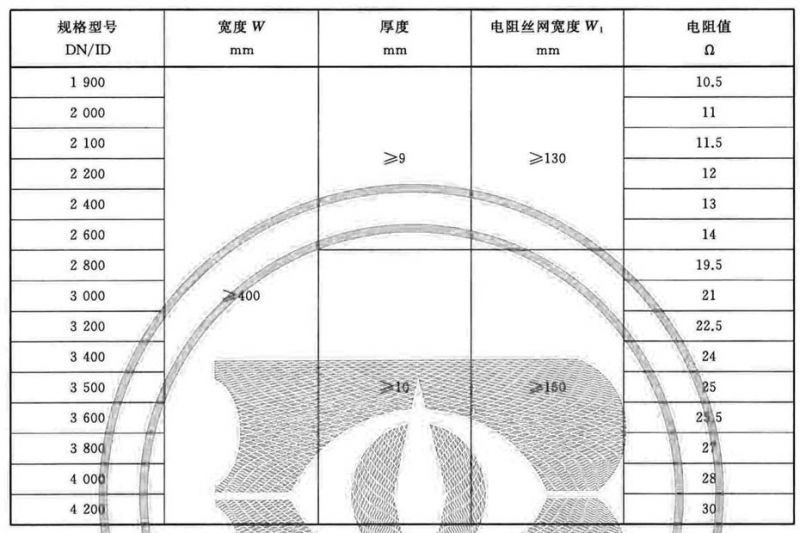

6.2.1.4 电热熔带规格尺寸和电阻值应符合表11规定。

6.2.2 电热熔带阻值

电热熔带阻值偏差应符合下列规定:

a)正偏差=(规定值×10%+0.1)Ω;

b)负偏差=(规定值×10%)Ω。

6.2.3 电热熔带电阻丝

电热熔带接线柱应从热熔带中间抽出,其端部接线柱抽出长度应为150mm±20mm;电热熔带接线端部发热元件距端面距离L1应为3mm~5mm,尾部发热元件距端面距离L2应为20mm,宽度方向距端面距离L3应为5mm~10mm。示意图见图3。

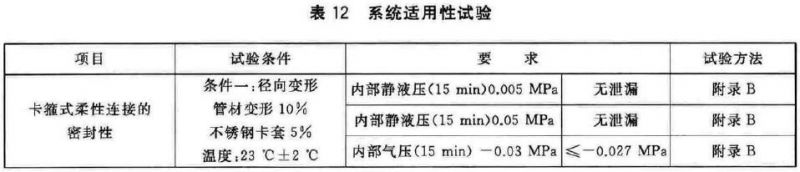

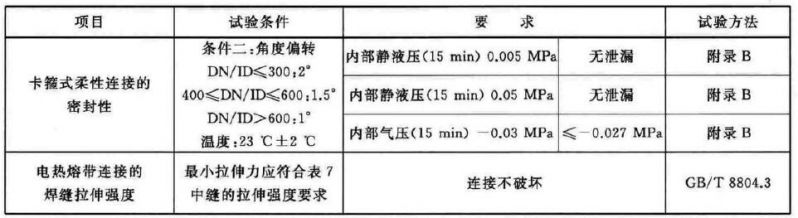

6.3 系统的适用性

当DN/ID小于或等于1200mm进行系统适用性试验时,应符合表12的规定;当DN/ID大于1200mm进行系统适用性试验时,应符合GB 50268功能性试验的有关规定。

7 试验方法

7.1 试样的预处理

除另有规定外,试样应按GB/T 2918的规定,在23℃±2℃条件下,对试样进行状态调节和试验,状态调节时间应不小于24h;当管材DN/ID大于600mm时状态调节时间应不小于48h。

7.2 外观和颜色

目测,内部可用光源照射。

7.3 规格尺寸

7.3.1 长度

用最小刻度不大于1mm的钢卷尺测量,精确到0.01m。

7.3.2 平均内径

在管材的同一处横断面,用刻度不低于1mm的量具测量管材的内径,每转动45°测量一次,取四次测量结果的算术平均值,结果保留1位小数。

7.3.3 壁厚

按GB/T 8806的规定测量壁厚,取最小值,精确到0.1mm。

7.3.4 钢带两侧聚乙烯的最小厚度

用刻度不低于0.02mm的量具测量钢带两侧聚乙烯的厚度,取最小值,精确到0.1mm。

7.3.5 钢带顶部聚乙烯的最小厚度

用刻度不低于0.02mm的量具测量钢带顶部聚乙烯的厚度,取最小值,精确到0.1mm。

7.3.6 螺距

用最小刻度不低于0.1mm的量具测量螺距,精确到0.5mm。

7.3.7 钢带厚度

将管材沿垂直加强筋的方向剖开,露出钢带,用最小刻度不低于0.02mm的量具测量钢带厚度,读取最小值,精确到0.1mm。

7.3.8 钢带高度

将管材沿垂直加强筋的方向剖开,露出钢带,用最小刻度不低于0.1mm的量具测量钢带高度,读取最小值,精确到0.1mm。

7.3.9 连接件的宽度

用最小刻度不低于1mm的卷尺测量,精确到1mm。

7.3.10 连接件的厚度

用最小刻度不低于0.02mm的量具测量,精确到0.1mm。

7.3.11 电热熔带电阻丝网尺寸

用最小刻度不低于1mm的量具测量,精确到1mm。

7.3.12 电热熔带电阻值

用万用电表连接热熔带电极两端,观察是否导通,并测量其电阻值。

7.4 烘箱试验

7.4.1 试样

从一根管材上不同部位切取三段试样,试样长度为300mm±20mm。管材DN/ID小于400mm时,可沿轴向切成两块大小相同的试块;管材DN/ID大于或等于400mm时,可沿轴向切成四块(或多块)大小相同的试块。

7.4.2 试验步骤

将烘箱温度升到110℃时放入试样,试样放置时不得相互接触且不与烘箱壁接触。待烘箱温度回升到110℃时开始计时,维持烘箱温度110℃±2℃,试验参数如下:

试验温度:110℃±2℃。

试验时间:e≤8mm,30min;

e>8mm,60min。

注:e是管材测量的最大壁厚,不包括结构高度。

加热到规定时间后,从烘箱内将试样取出,冷却至室温,检查试样有无开裂和分层及其他缺陷。

7.5 环刚度

按GB/T 9647规定进行试验。管材DN/ID大于500mm时,从管材上截取一个试样,旋转120°试验一次,取三次试验的算术平均值。

7.6 冲击性能

7.6.1 试样

DN/ID不大于500mm时,按GB/T 14152规定制作试样。DN/ID大于500mm时,可切块进行试验。试块尺寸为:长度200mm±10mm,内弦长300mm±10mm。试验时试块应外表面圆弧向上,两端水平放置在底板上,冲击点应为肋的顶端。

7.6.2 试验步骤

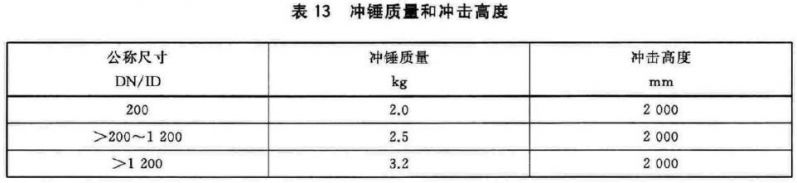

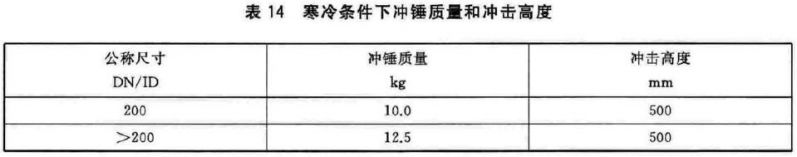

按GB/T 14152的规定进行,试验温度0℃±1℃,冲锤型号d90,冲锤的质量和冲击高度见表13。当管材使用地区在-10℃以下进行安装铺设时,落锤质量和冲击高度见表14,这种管材应标记一个冰晶

7.6.3 观察试样,经冲击后产生裂纹、裂缝或试样破碎判为试样破坏,根据试样破坏数按GB/T 14152-2001中图2或表5判定TIR值。

7.7 环柔性

试样按GB/T 9647规定制备。按ISO 13968规定进行试验。试验力应连续增加,当试样在垂直方向外径de变形量为原外径的30%时立即卸载。试验时管材壁结构的任何部分无开裂,试样沿肋切割处开始的撕裂允许小于0.075dim或75mm(取较小值)。

7.8 蠕变比率

按GB/T 18042规定进行,试验温度23℃±2℃,根据试验结果,用计算法外推至两年的蠕变比率。

7.9 缝的拉伸强度

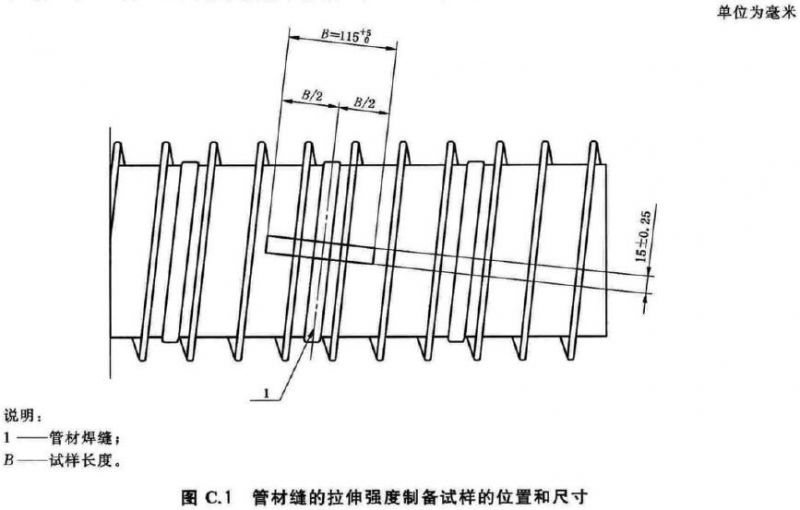

按图C.1制备试样,按GB/T 8804.3规定进行试验,拉伸速率15mm/min。

7.10 熔体质量流动速率

熔体质量流动速率应按GB/T 3682进行试验,采用A方法测定,试验在温度190℃,负荷5kg的条件下进行。

7.11 热稳定性

热稳定性按照GB/T 17391进行试验,试验温度在200℃条件下进行。

7.12 系统的适用性

7.12.1 卡箍式柔性连接的密封性 按附录B规定进行,试验参数见表12。

7.12.2 电热熔带连接的焊缝拉伸强度

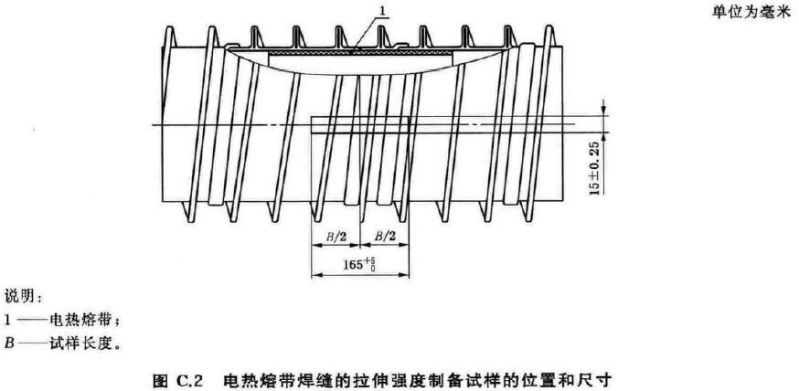

按图C.2制备试样,试样应在熔接处纵向切出,试样应包括连接处,在试样两端应有足够的长度保证在拉伸试验时能夹持住。按GB/T 8804.3规定进行试验,拉伸速率15mm/min。

7.12.3 当管材DN/ID大于1200mm进行系统适用性试验时,按GB 50268-2008附录E闭气法试验进行。

8 检验规则

8.1 合格证

产品应经生产厂质量检验部门检验合格并附有合格证方可出厂。

8.2 组批

同一原料、配方和工艺情况下生产的同一规格管材为一批,每批数量不超过300t。当生产30d仍不足300t时,应以30d产量为一批。

连接件每批应由同一牌号、同一规格和同一类别材料组成,每一批数量不超过500套。当生产30d仍不足500套时,应以30d产量为一批。

8.3 尺寸分组

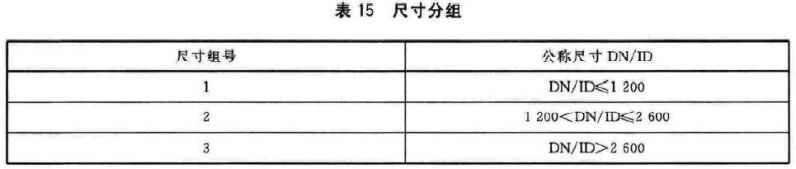

按公称尺寸分组见表15。

8.4 出厂检验

8.4.1 管材检验项目为6.1.1、6.1.2、6.1.3,以及表7中的环刚度、冲击性能、环柔性、烘箱试验、热稳定性、熔体质量流动速率和缝的拉伸强度。

8.4.2 连接件检验项目为6.2.1规定的内容。

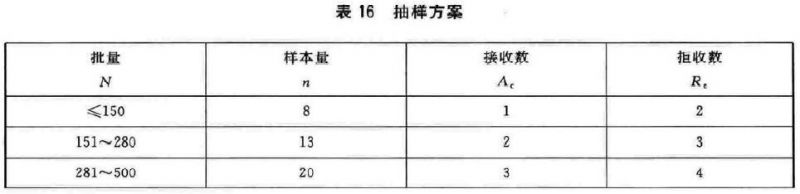

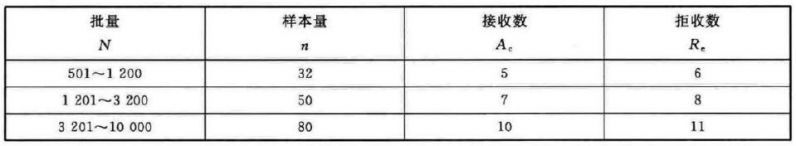

8.4.3 颜色、外观、电阻值和尺寸检验按GB/T 2828.1规定,采用正常检验一次抽样方案,一般检验水平Ⅰ,接收质量限(AQL)6.5,见表16。

8.4.4 在颜色、外观和尺寸检验合格的管材中,随机抽取一根样品,进行环刚度、冲击性能、环柔性、烘箱试验、热稳定性、熔体质量流动速率和缝的拉伸强度试验。其中热稳定性试验的试样数量为1个。

8.5 型式检验

型式检验项目为6.1~6.3中规定的项目。

按8.3规定的尺寸分组中各选取任一规格产品,按8.4.3规定进行颜色、外观、电阻值和尺寸检验,在检验合格的管材和连接件中,随机抽取一根样品,进行6.1~6.3中各项试验。型式检验宜每两年进行一次。若有以下情况之一,应进行型式检验:

a)结构、材料、工艺有较大改变,可能影响产品性能时;

b)因任何原因停产时间超过半年,恢复生产时;

c)出厂检验结果与上次型式检验有较大差异时。

8.6 判定规则

颜色、外观、电阻值和尺寸按表16判定,其他指标有任一项不符合要求时,在按8.4.3检验合格的样品中随机抽取双倍样品进行该项的复验。如复检仍不合格,则判该批产品不合格。

9 标志、运输和贮存

9.1 标志

9.1.1 产品上应有下列永久性标志:

a)环刚度等级;

b)公称尺寸;

c)生产厂名和(或)商标;

d)用于-10℃以下安装铺设的管材标记一个冰晶[ * ]符号。

9.2 运输

9.2.1 管材在装卸运输过程中,不应受剧烈撞击、摔碰和重压。

9.2.2 管径较小,且重量轻的管材,可由人工装卸。管径较大的管材,需用机械装卸。当采用机械装卸管材时,应采用柔性的吊带或绳(尼龙绳等),管材上两吊点应在距离管两端约1/4管长处。

9.2.3 车、船底部与管材接触处应尽量平坦,并应有防止滚动和互相碰撞的措施,不应接触尖锐锋利物体,以免划伤管材。

9.3 贮存

管材存放场地应平整,管材应远离热源,不宜露天堆放。当管径小于DN3000,管材堆放高度不应大于3m;当管径大于或等于DN3000,管材应单层堆放。

附录A

(资料性附录)

管材连接方式示意图

A.1 卡箍式柔性连接

卡箍式柔性连接示意图见图A.1。

A.2 电热熔带连接

电热熔带连接示意图见图A.2。

附录B

(规范性附录)

卡箍式柔性连接的密封试验方法

B.1 概述

本试验方法规定了按两种基本试验方法在所选择的试验条件下,评定埋地用塑钢缠绕管道系统中卡箍式柔性的密封性能。

B.2 试验

B.2.1 试验方法

方法1:用较低的内部静液压评定密封性能。

方法2:用较高的内部静液压评定密封性能。

方法3:内部负气压(局部真空)。

B.2.2 内部静液压试验

B.2.2.1 原理

将管材的试样,加上规定的一个内部静液压p1(方法1)评定其密封性能(见B.2.2.4.4);如无泄漏,接着再加上规定的一个较高的内部静液压p2(方法2)评定其密封性能(见B.2.2.4.4)。

每次加压要维持一个规定的时间,在此时间应检查接头是否泄漏(见B.2.2.4.5)。

B.2.2.2 设备

B.2.2.2.1 端密封装置

有适当的尺寸和使用适当的密封方法把试样的非连接端密封。该装置的固定方式不应在接头上产生轴向力。

B.2.2.2.2 静液压源

连接到一头的密封装置上,并能够施加和维持规定的压力(见B.2.2.4.5)。

B.2.2.2.3 排气阀

能够排放试样中的气体。

B.2.2.2.4 压力测量装置

能够检查试验压力是否满足要求(见B.2.2.4)。

注:为减少所用水的总量,可在试样内放置一根密封管或芯棒。

B.2.2.3 试样

试样由一节或几节管材组装成,至少含一个卡箍式柔性密封接头。

被试验的接头应按制造厂家的要求进行装配。

B.2.2.4 步骤

B.2.2.4.1 下列步骤在室温下,用23℃±2℃的水进行。

B.2.2.4.2 将试样安装在试验设备上。

B.2.2.4.3 根据B.2.2.4.4和B.2.2.4.5进行试验时,观察试样是否泄漏。并在试验过程中和结束时记下任何泄漏或不泄漏的情况。

B.2.2.4.4 按下列方法选择适用的试验压力:

a)方法1:较低内部静液压试验压力p1为0.005MPa±0.0005MPa;

b)方法2:较高内部静液压试验压力p2为0.05MPa+0.005MPa。

B.2.2.4.5 在试样中装满水,并排放掉空气。为保证温度的一致性,DN/ID小于400mm的管应将其放置至少5min,DN/ID大于或等于400mm的管放置至少15min。在不小于5min的期间逐渐将静液压力增加到规定试验压力p1或p2,并保持该压力至少15min,或到因泄漏而提前中止。

B.2.2.4.6 在完成所要求的受压时间后,减压并排放掉试样中的水。

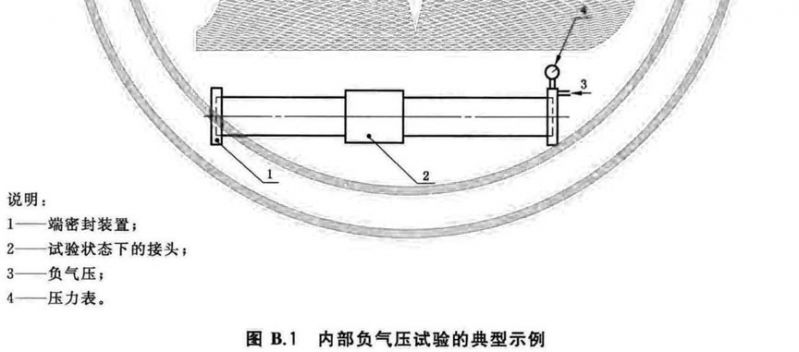

B.2.3 内部负压试验

B.2.3.1 原理

使几段管材组装成的试样承受规定的内部负气压(局部真空)经过一段规定的时间,在此时内通过检测压力的变化评定接头的密封性能。

B.2.3.2 设备

设备(见图B.1)应至少符合B.2.2.2.1和B.2.2.2.4中规定的设备要求,并包含一个负气压源和可以对规定的内部负气压测定的压力测量装置(见B.2.3.4.3和B.2.3.4.6)。

B.2.3.3 试样

试样由一节或几节管材组装成,至少含一个卡箍式柔性密封接头。

被试验的接头应按制造厂家的要求进行装配。

B.2.3.4 步骤

B.2.3.4.1 下列步骤在环境温度为23℃±5℃的范围内进行,在按B.2.3.4.5试验时温度的变化不可超过2℃。

B.2.3.4.2 将试样安装在试验设备上。

B.2.3.4.3 方法3选择适用的试验压力如下:

a)内部负气压(局部真空)试验压力p3为-0.03MPa(1%±5%);

b)记录局部真空的损失是否超出p3的规定要求。

B.2.3.4.4 按照B.2.3.4.3的规定使试样承受一个初始的内部负气压p3。

B.2.3.4.5 将负气压源与试样隔离。测量内部负压,15min后定并记下局部真空的损失。

B.2.3.4.6 记录局部真空的损失是否超出p3的规定要求。

B.3 试验条件

B.3.1 分类

分类如下:

a)没有任何的附加变形或角度偏差;

b)存在径向变形;

c)存在角度偏差。

B.3.2 条件一:径向变形

B.3.2.1 原理

在进行所要求的压力试验前,组装成的管材试样已受到规定的径向变形。

B.3.2.2 设备

设备应该能够同时在管材上和连接密封处产生一个恒定的径向变形,并增加内部静液压力,它应符合B.2.2.2和B.2.3.2的规定。

B.3.2.3 步骤

使用机械式或液压式装置,对管材和连接密封处的不锈钢卡套施加必需的压缩力,从而形成管材变形10%±1%,不锈钢卡套处变形5%±0.5%,造成最小相差是管材外径的5%的变形。

B.3.3 条件二:角度偏差

B.3.3.1 原理

在进行所要求的压力试验前,由管材组装成的试样已受到规定的角度的偏差。

B.3.3.2 设备

设备应符合B.2.2.2和B.2.3.2的要求。另外,它应能使组装成的管材接头达到规定的角度偏差(参见B.3.3.3)。

B.3.3.3 步骤

角度偏差α如下:

DN/ID≤300mm时,α=2°;

300mm<DN/ID≤600mm时,α=1.5°;

DN/ID>600mm时,α=1°。

如果设计连接允许有角度偏差β,则试验角度偏差是设计允许偏差β和角度偏差α的总和。

附录C

(规范性附录)

缝的拉伸强度和电热熔带焊缝的拉伸强度试验样品的制备方法

C.1 试样的形状和尺寸

管材缝的拉伸强度制备试样的位置和尺寸如图C.1所示,电热熔带焊缝的拉伸强度制备试样的位置和尺寸如图C.2所示,试样应包括整个管材壁厚(结构壁高度)。

C.2 试样制备

C.2.1 取样

管材生产至少15h后方可取样,将管材圆周五等分,在每等分上未受热、没有冲击损伤的部分,垂直于焊缝方向切下一个长方形样条,从每一个样条中制取一个试样。

如试样上有多个焊缝时,应有一个焊缝位于试样的中间。

在拉伸范围内至少有一个焊缝,否则可以加长,如必要时,夹具夹持面上的焊缝可去掉,或用专用夹具夹持。

C.2.2 试样尺寸的修整

如切割下的试样的尺寸与A.1、A.2不符时,试样的尺寸可修整,修整应符合下列规定:

a)试样修整中避免发热;

b)试样表面不可损伤,诸如刮伤,裂痕或其他使表面品质降低的可见缺陷。