标准规范下载简介

在线阅读

中华人民共和国国家标准

隐极同步发电机定子绕组端部动态特性和振动测量方法及评定

Measurement method and evaluation criteria of dynamic characteristic and vibration on stator end windings of cylindrical synchronous generators

GB/T 20140-2016

代替GB/T 20140-2006

发布日期:2016年2月24日

实施日期:2016年9月1日

中华人民共和国国家质量监督检验检疫总局

中国国家标准化管理委员会 发布

前言

本标准代替GB/T 20140-2006《透平型发电机定子绕组端部动态特性和振动试验方法及评定》。

与GB/T 20140-2006相比,主要差异如下:

——修改了标准的名称(见封面,2006年版的封面);

——修改了标准的适用范围(见第1章,2006年版的第1章);

——增加了对转速为1500r/min、1800r/min的4极发电机的评定准则(见6.1);

——增加了响应比的测试方法和用响应比评定动态特性的准则(见6.1);

——增加了对通频(频率范围为大于或等于转频)的振动限值和评定准则(见6.2);

——增加了附录A的内容(见A.3、A.4和A.5)。

本标准由中国电器工业协会提出。

本标准由全国大型发电机标准化技术委员会(SAC/TC 511)归口。

本标准起草单位:哈尔滨大电机研究所、东方电气集团东方电机有限公司、上海电气电站设备有限公司发电机厂、华北电力科学研究院有限责任公司、国网辽宁省电力有限公司电力科学研究院、国网湖北省电力公司电力科学研究院、北京四方继保自动化股份有限公司、中广核工程有限公司、北京北重汽轮电机有限责任公司、国网山东省电力公司电力科学研究院。

本标准主要起草人:阙广庆、陈昌林、胡建波、钟苏、白亚民、王健军、王劲松、阮羚、刘全、李祚滨、顾俊果、孙树敏。

本标准所代替标准的历次版本发布情况为:

——GB/T 20140-2006。

1 范 围

本标准规定了隐极同步发电机定子绕组端部动态特性和振动测量的方法及评定准则。

本标准适用于额定功率200MW及以上,额定转速为1500r/min、1800r/min的4极隐极同步发电机和额定转速为3000r/min及3600r/min的2极隐极同步发电机。

隐极同步发电机在出厂前、新机交接、运行中出现异常情况时(例如,线圈磨损或者松动等)、大修检查时应做定子绕组端部动态特性测量。

隐极同步发电机型式试验、定子绕组端部出现严重松动、绕组端部存在椭圆或四瓣振型的不合格模态时,宜对定子绕组端部进行振动测量。

200MW以下的隐极同步发电机可参照此标准执行。

2 规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 2298 机械振动、冲击与状态监测 词汇

3 术 语

GB/T 2298界定的以及下列术语和定义适用于本标准。为了便于使用,以下重复列出了GB/T 2298中的某些术语和定义。

3.1

固有频率 natural frequency

线性系统自由振动的频率。

3.2

频率响应函数(频响函数) frequency response function

频响函数定义如下:

a) 简谐激励时,稳态输出向量与输入向量之比;

b) 瞬态激励时,输出的傅立叶变换与输入的傅立叶变换之比;

c) 平稳随机激励时,输出和输入的互谱与输入的自谱之比。

3.3

模态试验分析 modal test analysis

为确定系统模态参数所作的振动试验分析。通常,由激励和响应关系得出频率响应矩阵,再由曲线拟合等方法识别出模态参数。

3.4

模态参数 model parameter

模态的特征参数,即振动系统的各阶固有频率、振型、模态质量、模态刚度和模态阻尼。

3.5

振型 mode shape

机械系统的某一给定振动模态的振动的模型,即由中性面(或中性轴)上的点偏离其平衡位置的最大位移值所描述的图形。各点振型值通常要按选定点的偏离值进行归一化。

3.6

椭圆振型(四节点) elliptical mode shape

形状为椭圆形的振型。

3.7

四瓣振型(八节点) 4-lobe mode shape

形状为四瓣形的振型。

3.8

峰峰值 peak to peak value

给定时间内振动最大正值与最大负值之间的差值。

3.9

响应比 response ratio(acceleration/force)

频响函数中固有频率所对应的频响函数值(加速度/力)。

3.10

相引线 phase connection

并联环与定子相线圈的连接部分。

3.11

主引线 main connection

定子绕组并联环连接至出线套管的引线,将定子电流从并联环引至发电机出线。

4 测量方法

4.1 动态特性测量

4.1.1 测量方法

推荐采用锤击法进行动态特性测量。用力锤锤击定子绕组端部的测点位置,同时用加速度传感器测量其加速度响应。力信号和加速度信号经放大器放大,送入动态信号分析仪进行分析,就可得到结构的频响函数。

用适当的模态分析软件对得到的频响函数做进一步分析、拟合,可得到模态参数。

4.1.2 测量参数

测量参数如下:

a) 定子绕组端部相引线及主引线的固有频率,单位赫兹(Hz);

b) 定子绕组端部整体的椭圆模态或四瓣模态振型;

c) 定子绕组端部和引线原点频响函数固有频率所对应的响应比值,单位为:(m/s2)/N。

4.1.3 测量环境

定子绕组端部模态试验分析在室温情况下进行。

4.1.4 测点位置和要求

引线固有频率试验的测点位置主要是励端绕组端部相引线和主引线轴向和切向(可加测径向固有频率)。对于某些机组,当励端相引线与端部连接紧密并与之成为难以区分的整体时,可不测引线固有频率。制造厂通常只做相引线的测量,制造厂型式试验时做主引线的测量,电厂可做主引线的固有频率测量。

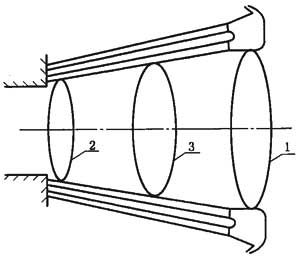

端部整体模态振型试验的测点位置是在汽侧和励侧绕组端部锥体内截面上,各取如图1所示的三个圆周,每个圆周上的测点应沿圆周均匀布置,2极发电机测点数至少16个测点,4极发电机测点数至少32个测点。推荐按圆周1至圆周3(见图1所示)的顺序测量。通常测量圆周1的模态,可根据分析的需要,加测圆周2和圆周3的数据。

加速度传感器用粘性材料或其他方法临时固定在相应的测点位置上。

1——定子绕组端部鼻端接头测点组成的圆周;

2——定子绕组端部槽口测点组成的圆周;

3——定子绕组端部渐开线中部测点组成的圆周。

图1 定子绕组端部整体模态试验测点布置图

4.1.5 响应比测量

响应比测量方法如下:

a) 与锤击法测量固有频率方法相同,要求测量前对力锤和拾振传感器设置灵敏度参数;

b) 测量激振点的原点频响函数;

c) 按表1和表2给出的频率范围在频响函数幅频图上读出响应比;

d) 具体测量方法见A.4。

4.2 振动测量

4.2.1 测量方法

把振动传感器固定在定子绕组端部的测点位置上,信号传输线引出发电机并连接到动态信号分析仪上,动态信号分析仪采集绕组端部上各测点的振动响应信号,经分析软件分析处理,得到定子绕组端部测点的时域波形图和频域波形图,从中确定通频(频率范围为大于或等于转频)和倍频振动位移峰峰值,同时应记录测量时间和发电机的以下参数:转速、定子电压、定子电流、有功功率和无功功率。

4.2.2 测量参数

定子绕组端部的绝对振动位移幅值,主要是通频(频率范围为大于或等于转频)和倍频振动位移峰峰值,单位为微米(μm)。

4.2.3 测量工况

测量工况如下:

a) 发电机额定空转;

b) 发电机额定空载;

c) 发电机额定短路;

d) 发电机额定负载(现场)。

4.2.4 测点布置和安装

可以在定子绕组鼻端接头、定子绕组引出线和定子绕组端部紧固件的适当位置布置测点,或根据需要在线棒的其他位置上布置测点。应根据定子绕组端部模态试验结果,在振动磨损明显的部位或振动比较大的位置布置测点。传感器和信号线必须安装牢固,不影响发电机的运行和检修。在氢冷发电机上应用时,信号线引出机座,应达到发电机气密性试验的要求。

5 测量仪器

5.1 动态特性测量仪器

5.1.1 力锤

力锤要带有力传感器。锤体应有足够的质量,以便能激励起定子绕组端部。推荐采用锤体质量1.4kg左右的力锤,锤头盖选用橡胶或软塑性等材料。

5.1.2 加速度传感器

可采用压电式加速度传感器测量振动响应。推荐使用ICP型加速度传感器和能直接与之匹配连接的信号采集和分析设备。建议使用灵敏度大于100mV/g的加速度传感器。

5.1.3 电荷放大器

根据选用的力传感器和加速度传感器选择相应的电荷放大器。

5.1.4 动态信号分析仪

至少应具有两个信号通道,各通道间应能无相差采集,采样频率大于1kHz,采样点数不少于1024点,频率分辨率不低于0.5Hz。应具备以下分析功能:

a) 频谱分析、功率谱分析、频响函数和相干函数分析;

b) 信号的加窗处理(力信号加力窗、加速度信号加指数窗)和多次测量数据的平均处理;

c) 应具备原始数据储存功能;

d) 应具备抗外界电磁干扰的能力。

5.1.5 模态分析软件

选用的模态分析软件应满足发电机定子绕组端部动态特性测试的要求。

5.2 振动测量仪器

5.2.1 振动传感器

推荐采用光纤振动传感器,其幅值测量范围不小于1mm峰峰值,在20℃~90℃的温度范围内,由温漂引起的测量误差小于3%,建议使用灵敏度大于100mV/g的光纤振动传感器。

5.2.2 动态信号分析仪

具有5.1.4节功能的动态信号分析仪,一般都可用于振动测量。应具备多个测量通道。

6 评定准则

6.1 隐极同步发电机定子绕组端部引线固有频率和端部整体模态试验评定准则

6.1.1 引线固有频率和端部整体的固有频率应避开范围见表1和表2。

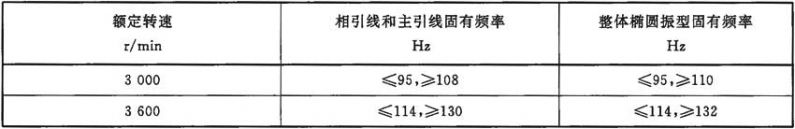

表1 2极隐极同步发电机定子绕组端部整体椭圆振型及相引线和主引线固有频率避开范围

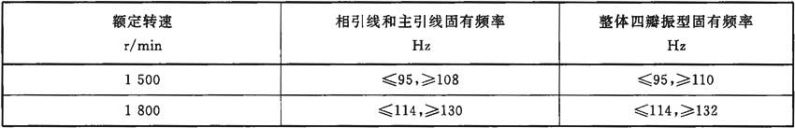

表2 4极隐极同步发电机定子绕组端部整体四瓣振型及相引线和主引线固有频率避开范围

6.1.2 对引线固有频率不满足表1和表2的测点,应测量其原点响应比。响应比的评价准则是在需要避开的频率范围内,测得的响应比不大于0.44(m/s2)/N。对于响应比小于0.44(m/s2)/N的测点,可不进行处理。对于响应比大于或等于0.44(m/s2)/N的测点,新机应尽量采取措施进行绑扎和加固处理,已运行的发电机应结合历史情况综合分析处理。

6.1.3 当引线固有频率不明显或难以确定,应测量对应于表1和表2频率范围内的最大响应比值,评定准则和处理方法与6.1.2相同。

6.1.4 如果是定子绕组端部整体振型固有频率不满足表1和表2规定,应测量端部各线棒径向原点响应比。对于响应比小于0.44(m/s2)/N的测点,可不进行处理。对于响应比大于或等于0.44(m/s2)/N的测点,建议测量运行时定子绕组端部的振动(评定准则见6.2)。

6.1.5 测量数据应注重同一台机历史数据比较。

6.2 隐极同步发电机定子绕组端部振动评定准则

6.2.1 发电机额定空载或额定短路时,通频(频率范围为大于或等于转频)和倍频振动位移峰峰值小于100μm。

6.2.2 发电机正常运行时,定子绕组端部通频(频率范围为大于或等于转频)和倍频振动位移峰峰值小于250μm,一般认为,适合无限制地长期运行。

6.2.3 发电机正常运行时,定子绕组端部通频(频率范围为大于或等于转频)和倍频振动位移峰峰值大于250μm,小于400μm,应发报警信号。一般来说,机组在这种情况下,可以继续运行一段时间,在此期间进行研究以找出振动的原因,看振动是否能够稳定在某个范围。

6.2.4 发电机正常运行时,定子绕组端部通频(频率范围为大于或等于转频)和倍频振动位移峰峰值大于400μm,应发停机信号。一般来说,机组在这种情况,不宜继续运行,应尽快停机检查、处理,或者根据实际情况采取相应的措施(如降低负荷)使振动降低到限值以下。

6.2.5 发电机正常运行时,定子绕组端部通频(频率范围为大于或等于转频)和倍频振动位移峰峰值的变化大于100μm,应发报警信号,并加强监视。一般来说,振动幅值变化某个明显的数量,不管振动幅值是增大或者减小都应查明变化的原因。这种变化可以是瞬时的或者随时间而发展的,它可能表明已产生损坏,或者故障即将来临,或者某些其他异常。

附录A 动态特性测试的基本原理

A.1 固有频率测量

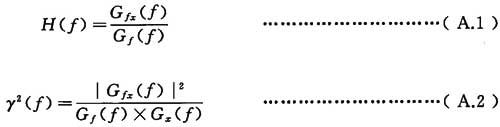

当信号f(t)和x(t)分别为某系统的输入(激励)和输出(响应)信号时,动态信号分析仪通常按下列关系求得系统的频响函数H(f)和相干函数γ2(f):

式中:

Gf(f)——输入(激励)信号f(t)的自功率谱;

Gx(f)——输出(响应)信号x(t)的自功率谱;

Gfx(f)——输入(激励)信号f(t)和输出(响应)信号x(t)的互功率谱。

相干函数的值总是在0至1之间。当它接近1时,说明f(t)和x(t)间有良好的因果关系;当它明显小于1时,说明信号受到干扰噪声的“污染”,或者系统具有非线性特性。

通常频响函数幅频曲线的峰值或其虚频曲线的极值(在γ2(f)接近1时)就是系统的固有频率。

判定系统的固有频率应结合频响函数幅频曲线、相频曲线、实部和虚部曲线以及相干函数曲线综合确定。

A.2 模态试验分析

所谓模态试验分析就是为确定系统模态参数所做的振动试验分析。模态参数识别方法大体上可分为时域法和频域法两种。时域法是一种从时域响应数据中直接识别模态参数的方法;频域法则是在测量频响函数的基础上,利用最小二乘法估计获取模态参数的方法。频域法是目前公认的比较成熟和有效的方法,大多数模态分析软件采用此法。

通过模态试验分析软件对采集到的时域响应数据或频响函数数据进行分析、拟合,就可得到系统的模态参数,即振动系统的固有频率、主振型和阻尼比等。

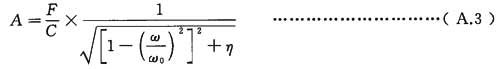

A.3 定子端部绕组振幅公式

式中:

F——激振力;

C——静刚度;

A——振动幅值;

w——振动频率;

w0——固有频率;

η——阻尼。

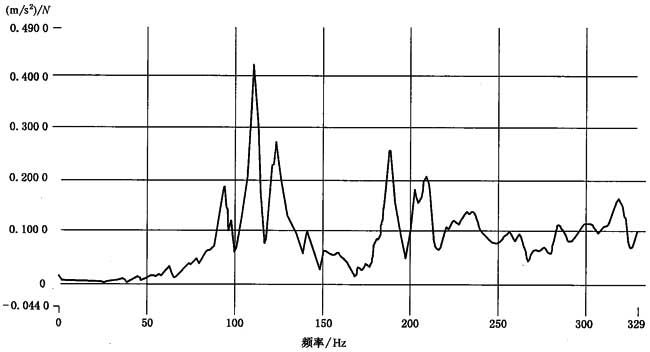

A.4 响应比的测量方法

响应比是频响函数图中对应于固有频率值那一点的纵坐标值。设力锤的灵敏度为S1(mV/N),加速度传感器灵敏度为S2[mV/(m/s2)],力锤通道放大倍数为n1,加速度传感器通道放大倍数为n2。则把力锤通道灵敏度设置为n1×S1(mV/V),加速度传感器通道灵敏度设置为n2×S2[mV/(m/s2)]。

如此设置之后,则频响函数纵坐标的单位可显示为(m/s2)/N。信号拾取方法与锤击法相同,只是要求锤击点与信号拾振点尽可能靠近。定子绕组端部频响函数幅频图见图A.1。

图A.1 定子绕组端部频响函数幅频图

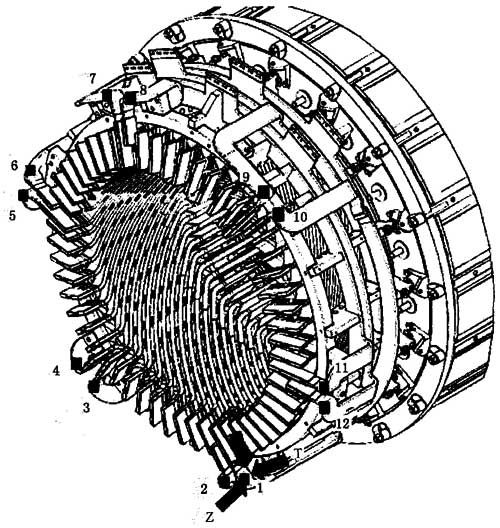

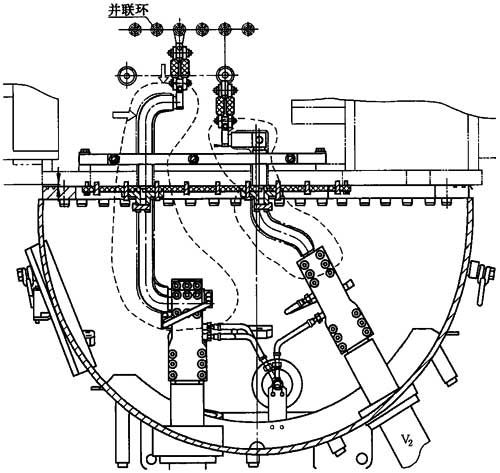

A.5 相引线和主引线测点位置示意图

相引线和主引线测点位置示意图分别见图A.2,图A。3。

图A.2 相引线测点位置示意图

图A.3 主引线测点位置示意图(测量范围见图中虚线,方向参见图中箭头)

下载地址

©版权声明

资源来自互联网,如有侵权请联系删除