标准规范下载简介

在线阅读

中华人民共和国行业标准

生活垃圾渗沥液膜生物反应处理系统技术规程

Technical specification of membrane bioreaction system for municipal solid waste leachate treatment

CJJ/T 264-2017

批准部门:中华人民共和国住房和城乡建设部

施行日期:2017年7月1日

中华人民共和国住房和城乡建设部公告

第1432号

住房城乡建设部关于发布行业标准《生活垃圾渗沥液膜生物反应处理系统技术规程》的公告

现批准《生活垃圾渗沥液膜生物反应处理系统技术规程》为行业标准,编号为CJJ/T 264-2017,自2017年7月1日起实施。

本规程由我部标准定额研究所组织中国建筑工业出版社出版发行。

中华人民共和国住房和城乡建设部

2017年1月20日

前言

根据住房和城乡建设部《关于印发<2010年工程建设标准规范制订、修订计划>的通知》(建标[2010]43号文)的要求,规程编制组经广泛调查研究,认真总结实践经验,参考有关国际标准和国外先进标准,并在广泛征求意见的基础上,编制了本规程。

本规程的主要内容是:1 总则;2 术语;3 基本规定;4 技术要求;5 施工、调试与验收;6 运行与维护。

本规程由住房和城乡建设部负责管理,由华中科技大学负责具体技术内容的解释。执行过程中如有意见或建议,请寄送华中科技大学(地址:湖北省武汉市洪山区珞瑜路1037号,邮政编码:430074)。

本规程主编单位:华中科技大学

武汉天源环保集团有限公司

本规程参编单位:中国科学院武汉岩土力学研究所

武汉晨土环保科技有限公司

中国市政工程中南设计研究总院

中国城市建设研究院有限公司

北京天地人环保科技有限公司

深圳海川环境科技有限公司

天津市环境卫生工程设计院

重庆三峰环境产业集团有限公司

本规程主要起草人员:陈朱琦 薛强 陈朱蕾 黄开明 郑得鸣 罗继武 蔡辉 齐奇 全新路 褚岩 徐代平 齐长青 谢文刚 万睿 俞瑛健 廖朱玮 陈建平 陶其阳 詹爱平 王华斌 侯鹏飞

本规程主要审查人员:吴文伟 陶华 冯其林 潘四红 余毅 田宇 王绍康 陈昆柏 朱卫兵

1 总 则

1.0.1 为贯彻国家有关生活垃圾渗沥液处理的法规和技术要求,规范生活垃圾渗沥液膜生物反应处理系统的设计、施工、运行与维护,保障生活垃圾渗沥液膜生物反应器处理工程建设质量和运行安全可靠,满足防治污染、保护环境的要求,制定本规程。

1.0.2 本规程适用于新建、扩建、改建的各类生活垃圾处理设施产生的渗沥液膜生物反应处理系统的设计、施工、运行与维护等。

1.0.3 生活垃圾渗沥液膜生物反应处理系统的设计、施工、运行与维护,除应遵守本规程外,尚应符合国家现行有关标准的规定。

2 术 语

2.0.1 外置式膜生物反应器 side-stream membrane bioreactor(SSMBR)

生物反应器与膜组件相对独立,通过混合液循环泵施加外压使处理水通过膜组件后排出的一种膜生物反应器类型。

2.0.2 内置式膜生物反应器 submerged membrane bioreactor(SMBR)

膜组件浸没在生物反应器内,处理水通过负压抽吸经过膜单元后排出的一种膜生物反应器类型。

2.0.3 过膜压差 transmembrane pressure(TMP)

膜进水侧与出水侧之间的压力差值。

2.0.4 电导率 electric conductivity(EC)

溶液传导电流的能力。

2.0.5 淤塞指数 silt density index(SDI)

测定在标准压力和标准时间间隔内,一定体积的水样通过特定微孔膜滤器的阻塞率。

2.0.6 膜通量 membrane flux(MF)

单位时间内通过单位膜面积上的流体量。

3 基本规定

3.0.1 渗沥液MBR系统的排放水质应符合国家现行排放标准的要求。当MBR系统衔接后续深度处理时,出水水质应达到后续深度处理对进水水质的要求。

3.0.2 当渗沥液进水水质无法达到MBR系统的设计水质要求时,应设置预处理单元。

3.0.3 渗沥液MBR系统的进水水量设计,应考虑回流水量等因素,留有适当的富余量。

3.0.4 渗沥液MBR的类型和配套设施应根据渗沥液水质、水量和处理要求进行合理选择和设计。

3.0.5 渗沥液MBR系统宜由预过滤器、生物反应器、膜组件、曝气系统等单元组成。

3.0.6 渗沥液MBR系统配套设施及设备应包括膜组件清洗装置、水泵、风机、仪表、电气控制及各种连接管道等。

3.0.7 渗沥液MBR系统的设施设备应符合国家现行有关质量和安全标准的要求。

.

4 技术要求

4.1 工艺流程

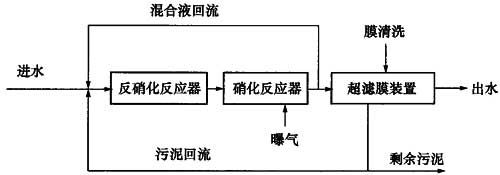

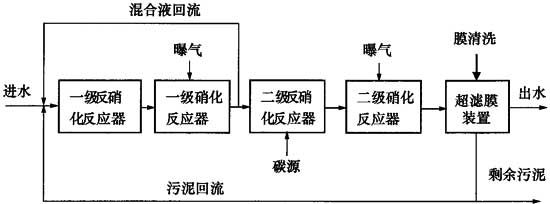

4.1.1 MBR系统可分为外置式、内置式。外置式MBR系统在常规条件下工艺流程可按图4.1.1-1设置。当需要强化生物处理时,工艺流程可按图4.1.1-2设置。

图4.1.1-1 常规工艺流程框图

图4.1.1-2 强化生物处理工艺流程框图

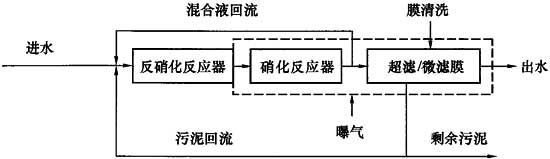

4.1.2 内置式MBR系统基本工艺流程可按图4.1.2设置。

图4.1.2 内置式MBR系统工艺流程

4.2 工艺参数

4.2.1 MBR工艺的进水水质应符合下列规定:

1 化学需氧量(COD)不宜大于20000mg/L;

2 生化需氧量与化学需氧量比值(BOD5/COD)不宜小于0.3;

3 氨氮(NH3-N)不宜大于2500mg/L;

4 生化需氧量与氨氮(BOD5/NH3-N)比值不宜小于5。

4.2.2 MBR工艺的主要技术参数应符合下列规定:

1 污泥浓度(MLSS)宜为8000mg/L~15000mg/L;

2 污泥负荷宜为0.05[kgCOD/(kgMLSS·d)]~0.3[kg-COD/(kgMLSS·d)];

3 反硝化(脱氮)速率宜为0.04[kgNO3-N/(kgMLSS·d)]~0.13[kgNO3-N/(kgMLSS·d)];

4 硝化速率宜为0.02[kgNH+4-N/(kgMLSS·d)]~0.08[kgNH+4-N/(kgMLSS·d)];

5 剩余污泥产泥系数宜为0.15(kgMLSS/kgCOD)~0.3(kgMLSS/kgCOD);

6 水温度宜为20℃~35℃。

4.2.3 当后续深度处理工艺采用卷式纳滤(NF)+卷式反渗透(RO)时,MBR系统的出水水质应符合下列规定:

1 化学需氧量(COD)不宜大于1200mg/L;

2 生化需氧量(BOD5)不宜大于600mg/L;

3 淤塞指数SDI15不宜大于5;

4 游离余氯不宜大于0.1mg/L;

5 电导率(20℃)不宜大于20000μS/cm;

6 氨氮(NH3-N)不宜大于50mg/L;

7 总氮(TN)不宜大于100mg/L。

4.2.4 当后续深度处理工艺采用单级碟管式反渗透(DTRO)时,MBR系统的出水水质要求应符合下列规定:

1 化学需氧量(COD)不宜大于1200mg/L;

2 生化需氧量(BOD5)不宜大于600mg/L;

3 淤塞指数SDI15不宜大于20;

4 游离余氯不宜大于0.1mg/L;

5 电导率(20℃)不宜大于30000μS/cm;

6 氨氮(NH3-N)不宜大于100mg/L;

7 总氮(TN)不宜大于200mg/L。

4.2.5 当后续深度处理工艺采用“两级高级氧化+生物处理”时,MBR系统的出水水质应符合下列规定:

1 化学需氧量(COD)不宜大于1200mg/L;

2 氨氮(NH3-N)不宜大于50mg/L;

3 总氮(TN)不宜大于100mg/L。

4.2.6 当后续深度处理采用其他工艺时,MBR系统的出水水质宜满足其他工艺进水水质要求,以保证深度处理出水达标。

4.3 设计计算

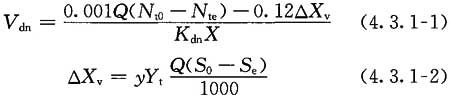

4.3.1 反硝化反应器容积可按下列公式计算:

式中:Vdn——反硝化反应器容积(m³);

Q——设计渗沥液流量(m³/d);

Nt0——生物反应器进水总氮浓度(mg/L);

Nte——生物反应器出水总氮浓度(mg/L);

X——生物反应器内混合液悬浮固体平均浓度(gMLSS/L);

△Xv——排出生物反应器系统的微生物量(kgMLVSS/d);

Kdn——反硝化(脱氮)速率[kgN03-N/(kgMLSS·d)];

Yt——污泥总产率系数(kgMLSS/kgCOD);

y——单位体积混合液中,MLVSS占MLSS的比例,一般取0.6~0.8;

S0——生物反应器进水化学需氧量浓度(mg/L);

Se——生物反应器出水化学需氧量浓度(mg/L)。

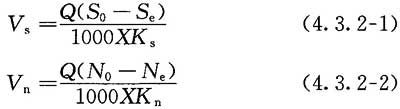

4.3.2 硝化反应器容积可按下列公式分别计算出Vs和Vn值,取两者中大者作为V0。

式中:V0——硝化反应器容积(m³);

Vs——去除碳源有机物所需反应器容积(m³);

Vn——硝化所需反应器容积(m³);

Q——设计渗沥液流量(m³/d);

S0——生物反应器进水化学需氧量浓度(mg/L);

Se——生物反应器出水化学需氧量浓度(mg/L);

N0——生物反应器进水氨氮浓度(mg/L);

Ne——生物反应器出水氨氮浓度(mg/L);

X——生物反应器内混合液悬浮固体平均浓度(gMLSS/L);

Ks——污泥负荷[kgCOD/(kgMLSS·d)];

Kn——硝化速率[kgNH+4-N/(kgMLSS·d)]。

4.3.3 混合液回流量可按下列公式计算:

式中:R——回流比;

Qr——混合液回流量(m³/d);

f——设计反硝化(脱氮)效率(%);

Q——设计渗沥液流量(m³/d)。

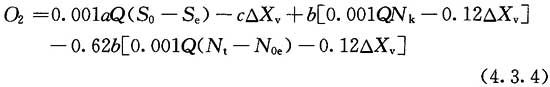

4.3.4 硝化反应器中的渗沥液需氧量,根据去除的生化需氧量、氨氮的硝化和除氮等要求,可按下列公式计算:

式中:O2——渗沥液需氧量(kgO2/d);

Q——硝化池的进水流量(m³/d);

S0——硝化池进水五日生化需氧量(mg/L);计算时可用化学需氧量代替,但需根据水质情况考虑换算系数;

Se——硝化池出水五日生化需氧量(mg/L),计算时可用化学需氧量代替,但需根据水质情况考虑换算系数;

△Xv——排出硝化池系统的微生物量(kg/d);

Nk——硝化池进水总凯氏氮浓度(mg/L);

Nt——硝化池进水总氮浓度(mg/L);

N0e——硝化池出水硝态氮浓度(mg/L);

0.12△Xv——排出硝化池系统的微生物中含氮量(kg/d);

a——碳的氧当量,当含碳物质以COD计时,取1.0;

b——常数,氧化每公斤氨氮所需氧量(kgO2/kgN),取4.57;

c——常数,细菌细胞的氧当量,取1.42。

4.3.5 鼓风曝气时,可按下式将标准状态下渗沥液需氧量换算为标准状态下的供气量:

式中:Gs——标准状态下供气量(m³/h);

Os——标准状态下生物反应池污水需氧量(kgO2/h);

Ea——曝气器氧的利用率(%)。

4.3.6 超滤或微滤膜技术参数可按下列公式计算:

1 膜面积计算:

式中:S——膜总面积(㎡);

Qh——进水流量(m³/h);

J——膜通量[L/(㎡·h)]。

2 膜元件计算:

式中:n——膜数量(支);

S——膜面积(㎡);

Sa——单支膜面积(㎡)。

4.4 膜材料

4.4.1 外置膜宜采用管式超滤膜,膜材质可采用陶瓷、聚偏氟乙烯(PVDF)等。内置膜宜采用板式、中空纤维微滤或超滤膜,膜材质可采用聚偏氟乙烯(PVDF)、聚四氟乙烯(PTFE)等。

4.4.2 MBR系统采用的膜及其膜组件应耐污染和耐腐蚀,膜使用寿命不宜小于3年。

4.4.3 外置膜膜通量宜为60[L/(㎡·h)]~68[L/(㎡·h)]。内置式按材质区分,聚偏氟乙烯(PVDF)材质的膜通量宜为8[L/(㎡·h)]~12[L/(㎡·h)],聚四氟乙烯(PTFE)材质的膜通量宜为12[L/(㎡·h)]~20[L/(㎡·h)]。

4.4.4 膜组件的结构应便于安装、清洗和检修。

.

5 施工、调试与验收

5.1 工程施工

5.1.1 MBR系统的施工前应根据设计文件或招标文件编制施工方案,准备施工设备及设施,合理安排施工场地,做好技术准备和临建设施准备,施工准备过程中应进行质量控制。

5.1.2 膜组件的安装应做好防护,防止划伤、脱水,安装后应及时注水。

5.1.3 设备安装、管道安装、水质在线监测系统的安装、混凝土结构工程施工以及构筑物施工应符合设计要求和国家现行相关标准的规定。

5.1.4 工程竣工后,建设单位应将有关设计、施工的文件立卷归档。

5.2 调 试

5.2.1 调试应由渗沥液处理专业人员进行。调试人员应在调试前掌握工程概况、系统流程和工艺参数等内容,并应编写工艺调试方案。

5.2.2 调试前应准备好调试用工具、实验设备、仪器、药品和试剂,并应落实好种泥来源。

5.2.3 调试期间,应做好调试记录,调试结束应编制工艺调试报告。

5.2.4 调试作业应按单机调试、清水联动调试和带负荷调试的顺序进行。

5.2.5 单机调试应符合下列规定:

1 设备单机调试前应将进水管道注满水,并应保证反应器内的液位能满足设备试运转要求;

2 设备电动调试应在厂家专业人员的指导下进行;

3 鼓风机、离心泵、潜污泵、计量泵以及螺杆泵等单机调试应符合现行国家标准《风机、压缩机、泵安装工程施工及验收规范》GB 50275的规定;

4 潜水搅拌机单机调试应符合现行行业标准《潜水搅拌机》CJ/T 109的规定;

5 污泥脱水系统调试应符合现行行业标准《环境保护产品技术要求 厢式压滤机和板框压滤机》HJ/T 283的规定;

6 管道试压试漏应符合现行国家标准《给水排水管道工程施工及验收规范》GB 50268和《工业金属管道工程施工规范》GB 50235的规定;

7 电气系统调试应符合现行国家标准《电气装置安装工程低压电器施工及验收规范》GB 50254的相关规定;

8 自控系统的调试应符合现行国家标准《自动化仪表工程施工及质量验收规范》GB 50093的规定;

9 膜系统调试应按控制柜冷态调试、设备检查、控制系统模拟调试、电气设备接地和绝缘检查、系统参数设置、系统单机调试、故障报警测试、控制系统模拟动作试验、热态调试和24h试运转等步骤进行。

5.2.6 清水联动调试应符合下列规定:

1 清水联动试车前,应保证设备单机调试、管道试压试漏和电气自控测试等单项测试已经合格;

2 清水联动试车前,设备和阀门应能逐步完成动作,每一步操作细节应满足工艺设计要求;

3 清水联动试车时应检查各设施水位落差、水力流速、水流分布、好氧反应器曝气效果以及各设施和设备之间的匹配程度,并应及时调整至工艺要求;

4 清水联动试车应按照全流程运转和操作模式进行。

5.2.7 生物反应系统带负荷调试应符合下列规定:

1 生物反应系统带负荷调试前应保证调节池内有足够液位的渗沥液,并应检测进水水质和确认有关工艺参数;

2 生物反应系统带负荷调试启动前应根据现场情况选择活性污泥的培养方法;

3 生物反应系统调试应按注水→进泥→闷曝→连续进渗沥液和投加营养物质→连续曝气和内部循环→水质检测→启动效果的评价和工艺调整→启动膜系统→排泥等步骤进行;

4 调试过程的渗沥液量、污泥浓度和污泥负荷应根据调试方案中的计算参数进行控制;

5 开启膜系统前应保证生物反应器水量达到设计值并已开始连续出水;

6 调试期间,每天应不定时观察泥污形状,应定时取样检测生化需氧量(BOD5)、化学需氧量(COD)、总氮(TN)、氨氮(NH3-N)、硝态氮(NO3-N)、亚硝态氮(NO2-N)、污泥沉降比(SV)、悬浮物(SS)、挥发性悬浮物(VSS)、污泥体积指数SVI、溶解氧(DO)和pH等水质指标,并应根据指标测定值计算出的污泥负荷和污泥龄对调试方案做出相应调整;

7 调试过程应根据泡沫产生情况和活性污泥所处阶段,通过打开水力消泡设施、投加消泡剂或投加消毒剂控制系统泡沫产生;

8 当系统污泥负荷和污泥龄达到设计值时,应开启排泥及污泥处理系统。

5.3 工程验收

5.3.1 工程竣工后,应及时对整体工程进行验收,验收除应符合本规程第5.3节规定外,尚应符合现行国家标准《城镇污水处理厂工程质量验收规范》GB 50334的相关规定。

5.3.2 施工验收时应有齐全的工艺概述及工艺设计说明、设计图纸、竣工图纸、调试报告等工程验收技术资料。

5.3.3 膜组件验收应在设备组装前进行,并应符合下列规定:

1 应根据设计要求先检验膜组件的规格尺寸是否符合;

2 膜组件规格尺寸合格后可做清水试验,清水试验的时间应控制在30min之内;

3 检验时应记录膜组件的基本性能参数;

4 全部检验合格后可进行设备组装。

5.3.4 系统设备验收应符合下列规定:

1 系统设备应按批准的图纸和技术文件制造;

2 系统设备的材料、外购件等应有制造厂、供应商的合格证明;

3 所有零、部件应在检验合格后进行装配;

4 焊接件各部分焊缝应平整、光滑,不应有裂缝、未融合、未焊透等缺陷;

5 反应器应自动控制,各种仪表应安全可靠;

6 电源相线、中线与地线之间的绝缘电阻应大于2MΩ,控制按键应灵活可靠;

7 泄漏电流不应大于5mA。

.

6 运行与维护

6.1 一般规定

6.1.1 运行人员应经过专业培训,应熟悉本MBR系统处理工艺技术指标和设施、设备的运行要求;运行人员应按操作规程进行系统操作,定期检测进出水水质,定期检修和维护各类设备、电气、自控仪表及建(构)筑物,并应做好各环节的相关记录和运行日志。

6.1.2 应制定设备运行台账记录、定期巡视、交接班以及安全检查等管理制度;各岗位的工艺系统图、操作规程和维护规章等应标示于明显位置。

6.1.3 每次停泵后,应检查填料或油封处的密封情况,进行必要的处理,并应根据需要添加或更换填料、润滑油。

6.1.4 仪器仪表应分类别进行周期检定、维修,当仪表检定超过允许误差时应及时维修,仪器仪表的维修工作应由专业技术人员负责,仪器仪表现场检定发现问题后应立即更换。

6.1.5 自控系统各部件应完整清洁、无锈蚀、表盘标尺刻度应清晰,铭牌、标记、铅封应完好,中央控制室应整洁;微机系统工作应正常;仪表应清洁无积水;长期不用的传感器、变送器应妥善管理和保存。

6.1.6 水质监测指标应符合设计要求,检验方法应符合现行行业标准《城市污水水质检验方法标准》CJ/T 51的有关规定。

6.1.7 MBR系统的运行、维护及安全管理应符合现行行业标准《城镇污水处理厂运行、维护及安全技术规程》CJJ 60的有关规定。

6.2 工艺运行控制

6.2.1 运行人员应根据系统需氧量和供氧设备的性能,确定曝气设备运行的数量和阀门的开度。

6.2.2 运行过程中应定期检测各生物反应器的溶解氧浓度和混合液悬浮固体浓度,当浓度值超出工艺规定的范围时,应及时调节曝气量。

6.2.3 硝化反应器出口处的溶解氧宜为2.0mg/L。

6.2.4 硝化反硝化系统的污泥负荷宜按设计负荷进行控制,并应根据实际水质和运行情况进行调整。硝化反应器应同时复核有机物负荷与氨氮负荷,运行人员可结合MBR系统的运行实践,选择最佳的工艺负荷。

6.2.5 污泥回流比宜控制在500%~1000%,并应根据实际进水水量和水质及污泥沉降比、混合液污泥浓度、活性污泥有机负荷或污泥泥龄,调整系统的排泥量。

6.2.6 污泥龄应在满足硝化反应的同时,保证膜系统的正常运行。

6.2.7 运行人员应结合本MBR系统的运行实践,选择最佳的膜通量。

6.2.8 出水氨氮不能达到出水要求时,可通过以下方式进行调节:

1 减少剩余污泥排放量,提高好氧污泥龄;

2 减少渗沥液进水量;

3 提高好氧段溶解氧水平;

4 通过投加药剂调节硝化反应器pH值。

6.2.9 出水总氮不能达到出水要求时,可通过以下方式进行调节:

1 增大混合液回流比,混合液回流比宜控制在500%~2000%;

2 投加碳源,维持渗沥液的碳氮比。

6.3 膜组件的维护

6.3.1 膜组件的维护应根据厂家提供的手册执行。膜组件应防止干燥、冻结、高温,避免长时间置于紫外线或直射阳光下。

6.3.2 应定期拆开弯头检查膜管是否堵塞,并应定期巡检阀门、泵、管道和连接件是否漏水。

6.3.3 外置式MBR膜系统设备不同停机时间应分别采取以下不同措施:

1 停机60min,不需进行特殊处理;

2 停机12h,停机前应排出膜组件中的污泥;

3 停机48h,参照厂家提供的膜系统清洗手册执行;

4 长时间停机时,膜组件应按本规程第6.4节中的方法进行清洗和添加保护液,保护液应每4周更换一次。

6.3.4 内置式MBR膜系统设备停机后应将膜组件保存在清水或活性污泥中,保存时间宜小于1年,并应采取以下措施:

1 保存在清水中时,应将膜组件直接保存在清水中,清水中应投加次氯酸钠(NaClO),NaClO有效氯浓度不宜低于100ppm,每3个月应补充一次NaClO药液;

2 保存在活性污泥中时,应保持膜组件间歇曝气,每小时曝气不应小于10min,每周应进行一次NaClO在线清洗。

6.3.5 四氟乙烯(PTFE)膜可干式保存,停机不需特殊处理。

6.4 膜组件的清洗

6.4.1 膜组件的清洗应根据厂家提供的膜系统清洗手册执行。

6.4.2 应根据渗沥液系统的运行情况判断膜的污染程度,确定膜的清洗程序。

6.4.3 膜组件的出水管应设置化学清洗用的清洗液接口。

6.4.4 外置式MBR系统清洗前应对MBR系统进行冲洗,换掉膜组件中的渗沥液,并应在清洗水箱注满水。

6.4.5 当外置式MBR系统处于以下情况时,膜组件的清洗应符合下列规定:

1 系统初次运行前应进行水洗;

2 膜通量比正常通量下降20%或膜的压力降比正常高10%时,应进行化学清洗。

6.4.6 外置式MBR系统的清洗药剂应选用膜厂家专门配制或认可的膜清洗液,系统应先进行酸性清洗,再进行碱性清洗。酸性清洗时,清洗液pH值不宜小于2;碱性清洗时,清洗液pH值不宜大于11。

6.4.7 外置式MBR系统膜组件清洗时,宜按下列步骤进行:

1 清洗容器注满水后阀门打开,延时5s之后清洗泵开启,再延时20s之后,开启循环泵;

2 往清洗容器中加入药剂;

3 清洗程序开始,对膜进行循环清洗60min~120min;

4 停止循环泵,延时10s之后再停止清洗泵,再延时10s,关闭阀门;

5 打开清洗容器的排放阀,设定时间,使容器彻底排空,最后将清洗液冲洗干净;

6 进入下一步清洗程序或设备待用。

6.4.8 内置式MBR膜组件的化学清洗宜采用在线清洗或浸泡清洗,并应符合下列规定:

1 运行的跨膜压差大于初始跨膜压差+25kPa时,应采取在线清洗;

2 在线清洗的效果减弱时,应将膜组件浸泡在药液内进行化学清洗。

6.4.9 内置式膜组件清洗时,宜按下列步骤进行:

1 在线清洗宜将NaClO或者酸从产水管反洗进入膜组件进行化学清洗;NaClO浓度不宜大于0.3%,酸的浓度不宜大于2%;

2 化学清洗宜用碱浸泡8h,然后水力冲洗干净后,使用2%的酸浸泡3h;

3 四氟乙烯(PTFE)膜清洗可适当提高药剂浓度,更有利于通量恢复。

6.4.10 清洗温度宜为35℃~38℃。

6.4.11 每次清洗时应填写膜组件清洗记录。

6.5 膜组件的更换

6.5.1 当出现以下情况时,膜组件应进行更换:

1 出水出现混浊时,取样检查浊度和检查单支膜的产水,确认膜已损坏;

2 操作压力太高,但进水压力正常,循环管路、回流管路以及阀门都无堵塞;

3 过膜压差太高,但循环管路、回流管路以及阀门都无堵塞;

4 循环流量太低,但循环泵正常,循环管路、回流管路以及阀门都无堵塞。

6.5.2 系统换膜后应冲洗2遍~3遍,以确保所有的膜完全湿润,并应确保膜的干态保护剂已被完全冲洗掉。

本规程用词说明

1 为便于在执行本规程条文时区别对待,对于要求严格程度不同的用词说明如下:

1)表示很严格,非这样做不可的:

正面词采用“必须”,反面词采用“严禁”;

2)表示严格,在正常情况下均应这样做的:

正面词采用“应”,反面词采用“不应”或“不得”;

3)表示允许稍有选择,在条件许可时首先这样做的:

正面词采用“宜”,反面词采用“不宜”;

4)表示有选择,在一定条件下可以这样做的,采用“可”。

2 条文中指明应按其他有关标准执行的写法为“应符合……的规定”或“应按……执行”。

引用标准名录

1 《自动化仪表工程施工及质量验收规范》GB 50093

2 《工业金属管道工程施工规范》GB 50235

3 《电气装置安装工程 低压电器施工及验收规范》GB 50254

4 《给水排水管道工程施工及验收规范》GB 50268

5 《风机、压缩机、泵安装工程施工及验收规范》GB 50275

6 《城镇污水处理厂工程质量验收规范》GB 50334

7 《城镇污水处理厂运行、维护及安全技术规程》CJJ 60

8 《城市污水水质检验方法标准》CJ/T 51

9 《潜水搅拌机》CJ/T 109

10 《环境保护产品技术要求 厢式压滤机和板框压滤机》HT/T 283