标准规范下载简介

在线阅读

中华人民共和国国家标准

混凝土实心砖

Solid concrete brick

GB/T 21144-2007

发布部门:中华人民共和国国家质量监督检验检疫总局

中国国家标准化管理委员会

发布日期:2007年11月01日

实施日期:2008年06月01日

前 言

本标准参考美国ASTM C55-03《混凝土砖》标准制定。

本标准的附录A、附录B和附录C为规范性附录。

本标准由中国建筑材料联合会提出。

本标准由全国墙体屋面及道路用建筑材料标准化技术委员会(TC 285)归口。

本标准负责起草单位:中国建材西安墙体材料研究设计院、中国建筑砌块协会。

本标准参加起草单位:中国建材西安墙体材料研究设计院、中国建筑砌块协会、南京市产品质量监督检验所、浙江省建筑材料科技有限公司建材质量检测中心、上海苏科建筑技术发展有限公司、河南省建筑材料研究设计院有限责任公司、福建泉州鸿昌机械制造有限公司、福建泉州鸿益机械制造有限公司、江苏腾宇机械制造有限公司、西安东方福星机械有限公司、河北省保定市方正机械厂、浙江省桐乡市同德墙体建材有限公司、深圳珠江均安水泥制品有限公司

本标准主要起草人:王保财、杜建东、周皖宁、蔡小兵、杜保平、周炫、袁运法、盛强敏、付志昌、沈林昌、田先春、李仰水、蒋宝群、金立虎、师军。

本标准为首次发布。

1 范围

本标准适用于建筑物和构筑物用的混凝土实心砖。

2 规范性引用文件

GB 175 通用硅酸盐水泥

GB/T 1596 用于水泥和混凝土中的粉煤灰

GB/T 2542 砌墙砖试验方法

GB/T 4111 混凝土小型空心砌块试验方法

GB 6566 建筑材料放射性核素限量

GB 8076 混凝土外加剂

GB/T 14684 建筑用砂

GB/T 14685 建筑用卵石、碎石

GB/T 17431.1 轻集料及其试验方法 第1部分:轻集料

GB/T 18046 用于水泥和混凝土中的粒化高炉矿渣粉

GB/T 18968 墙体材料术语

JGJ 63 混凝土用水标准

JC/T 466 砌墙砖检验规则

YBJ 20584 混凝土用高炉重矿渣碎石技术条件

3 术语和定义

混凝土实心砖 solid concrete brick

以水泥、骨料,以及根据需要加入的掺合料、外加剂等,经加水搅拌、成型、养护制成的混凝土实心砖(以下简称砖)。砖的各部位名称见示意图1。

图1 混凝土实心砖

4 规格、等级、代号和标记

砖主规格尺寸为:240mm×115mm×53mm。其他规格由供需双方协商确定。

4.2 密度等级

按混凝土自身的密度分为A级(≥2100kg/m³)、B级(1681kg/m³~2099kg/m³)和C级(≤1680kg/m³)三个密度等级。

4.3 强度等级

砖的抗压强度分为MU40、MU35、MU30、MU25、MU20、MU15六个等级。

4.4 代号和标记

4.4.1 混凝土实心砖的代号为SCB。

4.4.2 产品按下列顺序进行标记:代号、规格尺寸、强度等级、密度等级和标准编号。

标记示例:

规格为240mm×115mm×53mm、抗压强度等级MU25、密度等级B级、合格的混凝土砖:

SCB 240×115×53 MU25 B GB/T 21144-2007

5 原材料

应符合GB 175的规定。

5.2 细骨料

应符合GB/T 14684的规定。

5.3 粗骨料

5.3.1 碎石、卵石应符合GB/T 14685的规定,其最大粒径不宜大于15mm。

5.3.2 轻骨料应符合GB/T 17431.1的规定。

5.3.3 重矿渣应符合YBJ 20584的规定。

5.4 掺合料

粉煤灰应符合GB/T 1596的规定,矿渣微粉应符合GB/T 18046的规定。

5.5 外加剂

应符合GB 8076的规定。

5.6 水

应符合JGJ 63的规定。

5.7 放射性核素限量

所用原料均应符合GB 6566的要求。

6 要求

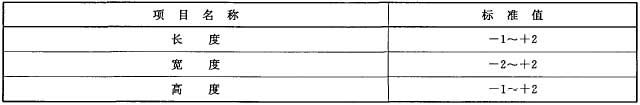

尺寸偏差应符合表1规定。

表1 尺寸允许偏差 单位为毫米

6.2 外观质量

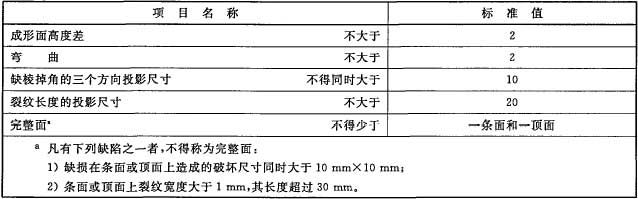

外观质量应符合表2的规定。

表2 外观质量 单位为毫米

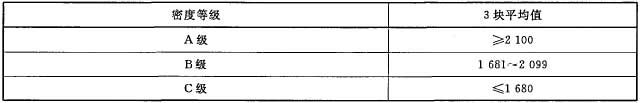

6.3 密度等级

密度等级应符合表3的规定。

表3 密度等级 单位为千克每立方米

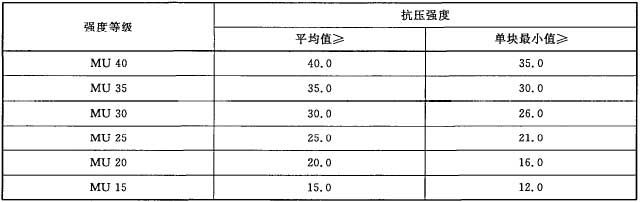

6.4 强度等级

6.4.1 强度等级应符合表4的规定。

表4 抗压强度 单位为兆帕

6.4.2 密度等级为B级和C级的砖,其强度等级应不小于MU15;密度等级为A级的砖,其强度等级应不小于MU20。

6.5 最大吸水率

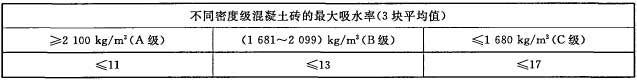

根据混凝土砖密度等级,吸水率应符合表5的规定。

表5 最大吸水率 %

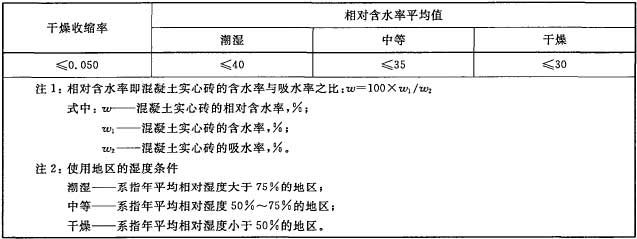

6.6 干燥收缩率和相对含水率

干燥收缩率和相对含水率应符合表6的规定。

表6 干燥收缩率和相对含水率 %

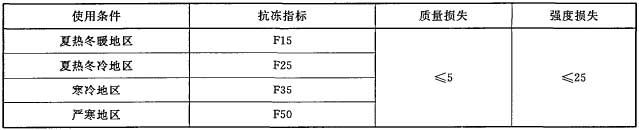

6.7 抗冻性

抗冻性能应符合表7的规定。

表7 抗冻性 %

6.8 碳化系数和软化系数

碳化系数应不小于0.80;软化系数应不小于0.80。

7 试验方法

尺寸偏差和外观质量按GB/T 2542进行。

7.2 密度级

密度试验按GB/T 4111进行。

7.3 强度

强度试验按附录A的规定进行。

7.4 干燥收缩率、相对含水率

试验方法按GB/T 4111进行。干燥收缩率试验的测定标距为150mm。

7.5 最大吸水率

试验方法按GB/T 4111进行。

7.6 碳化系数

试验方法按附录B进行。

7.7 软化系数

试验方法按附录C进行。

7.8 抗冻性

试验方法按GB/T 4111进行。与对比试样一起按附录A进行冻后强度对比试验。

8 检验规则

产品检验分出厂检验和型式检验。

8.1.1 出厂检验

出厂检验项目为:尺寸偏差、外观质量、强度等级、密度等级、最大吸水率和相对含水率。

8.1.2 型式检验

型式检验项目包括本标准技术要求的全部项目。有下列之一情况者,应进行型式检验。

a)新厂生产试制定型检验;

b)正式生产后,原材料、工艺等发生较大的改变,可能影响产品性能时;

c)正常生产时,每半年进行一次;

d)产品停产三个月以上恢复生产时;

e)出厂检验结果与上次型式检验结果有较大差异时;

f)国家质量监督机构提出进行型式检验时。

8.2 组批规则

检验批的构成原则和批量大小按JC/T 466规定,用同一种原材料、同一工艺生产、相同质量等级的10万块为一批,不足10万块亦按一批计。

8.3 抽样

8.3.1 尺寸偏差和外观质量检验的试样采用随机抽样法,在检验批的产品堆垛中抽取50块进行检验。

8.3.2 其他检验项目的样品用随机抽样法从外观质量检验合格的样品中抽取如下数量的砖进行其他项目检验,如样品数量不足时,再在该批砖中补抽砖样(外观质量和尺寸偏差检验合格)进行项目检验。

a)强度 10块

b)密度 3块

c)干燥收缩率、相对含水率 3块

d)最大吸水率 3块

e)抗冻性能 10块

f)碳化系数 10块

g)软化系数 10块

8.4 判定规则

8.4.1 尺寸偏差和外观质量

尺寸偏差和外观质量采用JC/T 466二次抽样方案,根据表1、表2规定的质量指标,检查出其中不合格品数d1,按下列规则判定:

d1≤7时,尺寸偏差和外观质量合格;

d1≥11时,尺寸偏差和外观质量不合格;

d1>7,且d1<11时,需再次从该产品批中抽样50块检验,检查出不合格品数d2,按下列规则判定:

(d1+d2)≤18时,尺寸偏差和外观质量合格;

(d1+d2)≥19时,尺寸偏差和外观质量不合格。

8.4.2 密度、强度、干燥收缩率和相对含水率、抗冻性、碳化系数、软化系数检验结果,分别符合第6章中表3、表4、表5、表6、表7及6.8的技术要求指标时,则判该批产品相应等级合格;其中有一项不合格,则判该批产品相应等级不合格。

9 产品合格证、堆放和运输

a)厂名和商标;

b)批量编号和砖数量(块);

c)产品标记和检验结果;

d)产品质量合格证书编号;

e)生产日期;

f)检验部门和检验人员签章。

9.2 砖应按规格、等级分批分别堆放,不得混堆。

9.3 砖在堆放、运输时,应采取防雨措施。

9.4 装卸时,严禁碰撞、扔摔,应轻码轻放,禁止翻斗倾卸。

9.5 产品养护、堆放龄期不足28d不得出厂。

附 录 A

(规范性附录)

混凝土砖抗压强度试验方法

A.1 仪器设备

A.1.1 材料试验机

试验机的示值相对误差不大于±1%,其下加压板应为球绞支座,预期最大破坏荷载应在量程的20%~80%之间。

A.1.2 试样制备平台

试样制备平台必须平整水平,可用金属或其他材料制作。

A.1.3 水平尺

规格为250mm~300mm。

A.1.4 钢直尺

分度值为1mm。

A.1.5 玻璃平板或不透钢平板

厚度不小于6mm。

A.2 试样

试样数量10块。

A.3 试样制备

A.3.1 高度≥40mm、<90mm的混凝土砖试样制备

a)将试样切断或锯成两个半截砖,断开的半截砖长不得小于90mm,如图A.1所示。如果不足90mm,应另取备用试样补足。

b)在试样制备平台上,将已断开的两个半截砖的坐浆面用不滴水的湿抹布擦拭后,以断口相反方向叠放,两者中间抹以厚度不超过3mm、用42.5级的普通硅酸盐水泥调制成稠度适宜的水泥净浆粘结,水、灰比不大于0.3,上下两面用厚度不超过3mm的同种水泥浆抹平。制成的试件上下两面须相互平行,并垂直于侧面,如图A.2所示。

图A.1 半截砖长度示意图

图A.2 水泥净浆层厚度示意图

A.3.2 高度≥90mm的混凝土砖的试样制备

试样制作采用坐浆法操作。即将玻璃板置于试样制备平台上,其上铺一张湿的垫纸,纸上铺一层厚度不超过3mm的42.5级的普通硅酸盐水泥调制成稠度适宜的水泥净浆,再将试样的坐浆面用湿抹布湿润后,将受压面平稳地坐放在水泥浆上,在另一受压面上稍加压力,使整个水泥层与砖受压面相互粘结,砖的侧面应垂直于玻璃板。待水泥浆适当凝固后,连同玻璃板翻放在另一铺纸放浆的玻璃板上,再进行坐浆,用水平尺校正好玻璃板的水平。

A.4 试样养护

制成的抹面试样应置于不低于20℃±5℃的不通风室内养护不少于3d再进行试验。

A.5 试验步骤

A.5.1 测量每个试样连接面或受压面的长、宽尺寸各两个,分别取其平均值,精确至1mm。

A.5.2 将试样平放在加压板的中央,垂直于受压面加荷,应均匀平稳,不得发生冲击或振动。加荷速度以4kN/s~6kN/s为宜,直至试样破坏为止,记录最大破坏荷载P。

A.6 结果计算与评定

A.6.1 每块试样的抗压强度(RP)按式(A.1)计算,精确至0.01MPa。

式中:

RP——抗压强度,单位为兆帕(MPa);

P——最大破坏荷载,单位为牛顿(N);

L——受压面(连接面)的长度,单位为毫米(mm);

B——受压面(连接面)的宽度,单位为毫米(mm)。

A.6.2 试验结果以试样抗压强度的算术平均值和单块最小值表示,精确至0.1MPa。

A.7 在抗压强度试块制作过程中,允许用其他抹面材料替代水泥,以缩短试块养护周期。

附 录 B

(规范性附录)

碳化系数试验方法

碳化试验箱:容积至少放一组以上试样;箱内环境条件为二氧化碳浓度(体积分数)在20%±3%范围内,相对湿度在70%±5%范围内,温度在20℃±5℃范围内。

1%酚酞乙醇溶液:用浓度(质量浓度)为70%的乙醇配制。

B.2 试样

试样数量为两组共10块砖。一组5块为对比试件;一组5块为碳化试件。

B.3 试验步骤

B.3.1 将7个碳化试件放入碳化箱内,试件间距不得小于20mm;5块对比试件放在温度为15℃~25℃试验室养护。

B.3.2 将已完全碳化、或已碳化28d仍未完全碳化的5个试件,与5个对比试件同时按规定进行抗压强度测试。

B.4 结果计算与评定

砖的碳化系数按式(B.1)计算,精确至0.01。

Kc=Rc/R …………………………………………(B.1)

式中:Kc——砖的碳化系数;

Rc——5个碳化后试件的平均抗压强度,单位为兆帕(MPa);

R——5个对比试件的平均抗压强度,单位为兆帕(MPa)。

附 录 C

(规范性附录)

软化系数试验方法

C.1.1 试验机等仪器设备应满足A.1的要求。

C.1.2 水池或水箱。

C.2 试样

C.2.1 试样数量为两组10个试件。

C.2.2 试验用砖的龄期大于28d。

C.3 试件制作

C.3.1 先将试验用的一组5块砖,在水池或水箱中浸泡至饱和状态。水温15℃~25℃,水面高出砖试件20cm以上。

C.3.2 分别将未浸水、气干状态的一组5块砖、浸水的饱和面干一组5块砖,再按A.3和A.4要求进行砖抗压强度试件制作与养护。不得用其他抹面材料粉替代水泥。

C.3.3 试件制作时所用水泥,应为强度标号大于42.5级或更高的早强型水泥。

C.4 试验步骤

C.4.1 将泡水的一组试件再放入水池或水箱中浸泡至饱和状态。浸泡时间不超4h,取出后在铁丝网架上滴水1min。

C.4.2 用干布擦拭试件。立即对两组试件分别按A.4进行抗压强度测试,记录每个试件的最大破坏荷载。

C.5 结果计算与评定

C.5.1 每个试件的抗压强度值均按A.6.1计算得到;未浸水试件组的抗压强度平均值R、饱和面干组的抗压强度平均值Rf,均取五块试件的算术平均值,精确至0.1MPa。

C.5.2 混凝土砖的软化系数按式(C.1)计算,精确至0.01。

式中:

Kf——混凝土砖的软化系数;

Rf——5个饱和面干砖试件的平均抗压强度,单位为兆帕(MPa);

R——5个气干状态对比砖试件的平均抗压强度,单位为兆帕(MPa)。

C.5.3 在测试中,发现任何一个饱和面干砖试件的单块抗压强度≤0.5R时,直接判定本批次砖的软化系数不合格。