标准规范下载简介

在线阅读

中华人民共和国国家标准

冷热水用聚丙烯管道系统 第2部分:管材

Polypropylene(PP)piping systems for hot and cold water installations-Part 2:Pipes (ISO 15874-2:2013,Plastics piping systems for hot and cold water installations-Polypropylene(PP)-Part 2:Pipes,MOD) GB/T 18742.2-2017

发布日期:2017年10月14日 实施日期:2018年5月1日 中华人民共和国国家质量监督检验检疫总局 中国国家标准化管理委员会 发布 前言GB/T 18742《冷热水用聚丙烯管道系统》分为3个部分: ——第1部分:总则; ——第2部分:管材; ——第3部分:管件。 本部分为GB/T 18742的第2部分。 本部分按照GB/T 1.1-2009给出的规则起草。 本部分代替GB/T 18742.2-2002《冷热水用聚丙烯管道系统 第2部分:管材》,与GB/T 18742.2-2002相比,主要技术变化如下: ——将聚丙烯管材料为原料修改为聚丙烯混配料为原料(见第1章); ——删除了适用范围中的“工业及民用冷热水”及“不使用水作为介质的系统所用的管材”(见2002年版的第1章); ——增加了贸易性内容的注(见第1章); ——增加和更新了相关的规范性引用文件(见第2章); ——将“生产管材所用原材料应是符合GB/T 18742.1要求的聚丙烯管材料”修改为“生产管材用聚丙烯混配料应符合GB/T 18742.1-2017的第6章、第7章的要求(见第4章); ——本部分中将“PP-H”均修改为“β晶型PP-H”; ——管材按聚丙烯混配料分增加了β晶型PP-RCT管材(见5.1); ——管材按管系列分增加了S6.3系列,将“附录B管系列S与公称压力PN的关系”修改为“附录C管系列S与最大允许工作压力的关系(20℃,50年)”(见5.2、附录C); ——重新计算了管系列S值的选择并增加了β晶型PP-RCT管材管系列S的选择(见第6章); ——对管材外观要求重新进行了表述(见7.2); ——增加了带阻隔层管材的阻隔层和黏接层总壁厚要求(见7.3.2); ——删除了“公称外径dn12mm”的尺寸要求(见2002年版的7.4.2); ——将公称外径尺寸扩大到dn200mm(见7.3.2); ——增加了管系列S6.3的公称壁厚并注明了管系列S6.3仅适用于β晶型PP-RCT管材的说明(见7.3.2); ——增加了壁厚的允许偏差(见7.3.4); ——单独列出管材的静液压强度,修改了部分静液压应力值并增加了β晶型PP-RCT管材静液压强度(见7.4); ——增加了β晶型PP-RCT管材的物理和化学性能要求(见7.5); ——增加了灰分、熔融温度、氧化诱导时间、95℃/1000h静液压试验后的氧化诱导时间、颜料分散、透光率、透氧率的要求(见7.5); ——修改了简支梁冲击试验合格判定要求(见7.5); ——修改了熔体质量流动速率与对应聚丙烯混配料的变化率要求(见7.5); ——删除了不透光性要求,放入本部分表8中并修改为透光率(见7.5); ——增加了“采用机械连接的管材与管件的系统适用性”的注(见7.7.1); ——重新计算内压试验的试验压力值并增加了β晶型PP-RCT管材的内压试验要求(见7.7.2); ——删除了“预应力的推算方法”,将“预应力”放人表10中(见7.7.3); ——增加了β晶型PP-RCT的预应力(见7.7.3); ——删除了GB/T 18742.2-2002中的附录A(见2002年版的附录A); ——增加和修改了试验方法(见第8章); ——增加了检验分类(见9.1); ——修改了组批和分组要求(见9.2.1、9.2.2); ——增加了定型检验项目要求(见9.3); ——增加了出厂检验项目要求,对β晶型PP-H、PP-B、PP-R、β晶型PP-RCT管材的静液压试验做了说明(见9.4.1); ——修改了正常检验一次抽样方案,合格质量水平6.5改为接收质量限(AQL)4.0,增加了“批量范围”(见9.4.2); ——增加了控制点检验要求(见9.5); ——增加了型式检验项目要求(见9.6.2); ——修改了型式检验时间要求(见9.6.3); ——将“不合格批”修改为“不合格批(或产品)”(见9.7); ——修改了标志中产品名称的内容(见10.1.1); ——标志内容中增加了生产批号、非明装管材、带阻隔层管材的标志要求(见10.1.1); ——删除了为防止使用过程中出现混乱,不应标志PN值的条款(见2002年版的10.1.3); ——删除了“每个包装质量一般不大于25kg,也可根据用户要求协商确定”的要求(见2002年版的10.2); ——增加了资料性附录“本部分与ISO 15874-2:2013相比的结构变化情况”(见附录A); ——增加了资料性附录“本部分与ISO 15874-2:2013的技术差异及其原因”(见附录B); ——增加了资料性附录“系统适用性”(见附录D)。 本部分使用重新起草法修改采用ISO 15874-2:2013《冷热水设备用塑料管道系统 聚丙烯 第2部分:管材》(英文版)。 本部分与ISO 15874-2:2013相比在结构上有较多调整。附录A中列出了本部分章条编号与ISO 15874-2:2013的章条编号的对照一览表。 本部分与ISO 15874-2:2013相比存在技术性差异,附录B中给出了相应技术性差异及其原因的一览表。 本部分采用现行有效的国家标准,替代了ISO 15874-2:2013中的引用文件。 请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别这些专利的责任。 本部分由中国轻工业联合会提出。 本部分由全国塑料制品标准化技术委员会(SAC/TC 48)归口。 本部分主要起草单位:上海白蝶管业科技股份有限公司、浙江伟星新型建材股份有限公司、永高股份有限公司、淄博洁林塑料制管有限公司、成都川路塑胶集团有限公司、日丰企业集团有限公司、爱康企业集团(上海)有限公司、武汉金牛经济发展有限公司、金德管业集团有限公司、国机通用机械科技股份有限公司、河北宝路七星塑业有限公司、北京工商大学、上海天力实业(集团)有限公司。 本部分主要起草人:柴冈、李大治、黄剑、徐红越、朱利平、谢建玲、贾立蓉、李白千、邱强、涂向群、王士良、项爱民、吴文利。 本部分所代替标准的历次版本发布情况为: ——GB/T 18742.2-2002。

1 范 围

GB/T 18742的本部分规定了以聚丙烯混配料为原料,经挤出成型的圆形横截面的聚丙烯管材(以下简称管材)的定义、符号和缩略语、材料、产品分类、管系列S值的选择、要求、试验方法、检验规则和标志、包装、运输、贮存。 本部分与GB/T 18742.1、GB/T 18742.3一起适用于建筑物内冷热水管道系统,包括饮用水和采暖管道系统等。 注:选购方有责任根据其特定应用需求,结合相关法规、标准或规范要求,恰当选用本产品。 本部分不适用于灭火系统。

2 规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。 GB/T 2828.1-2012 计数抽样检验程序 第1部分:按接收质量限(AQL)检索的逐批检验抽样计划(ISO 2859-1:1999,IDT) GB/T 2918-1998 塑料试样状态调节和试验的标准环境(idt ISO 291:1997) GB/T 3682-2000 热塑性塑料熔体质量流动速率和熔体体积流动速率的测定(idt ISO 1133:1997) GB/T 6111-2003 流体输送用热塑性塑料管材耐内压试验方法(ISO 1167:1996,IDT) GB/T 6671-2001 热塑性塑料管材 纵向回缩率的测定(eqv ISO 2505:1994) GB/T 8806-2008 塑料管道系统 塑料部件 尺寸的测量(ISO 3126:2005,IDT) GB/T 9345.1-2008 塑料 灰分的测定 第1部分:通用方法(ISO 3451-1:1997,IDT) GB/T 10798-2001 热塑性塑料管材通用壁厚表(idt ISO 4065:1996) GB/T 15820-1995 聚乙烯压力管材与管件连接的耐拉拔试验 GB/T 17219 生活饮用水输配水设备及防护材料的安全性评价标准 GB/T 18251-2000 聚烯烃管材、管件和混配料中颜料和炭黑分散的测定方法 GB/T 18742.1-2017 冷热水用聚丙烯管道系统 第1部分:总则(ISO 15874-1:2013,MOD) GB/T 18742.3-2017 冷热水用聚丙烯管道系统 第3部分:管件(ISO 15874-3:2013,MOD) GB/T 18743-2002 流体输送用热塑性塑料管材 简支梁冲击试验方法(eqv ISO 9854-1~9854-2:1994) GB/T 19466.3-2004 塑料 差示扫描量热法(DSC) 第3部分:熔融和结晶温度及热焓的测定(ISO 11357-3:1999,IDT) GB/T 19466.6-2009 塑料 差示扫描量热法(DSC) 第6部分:氧化诱导时间(等温OIT)和氧化诱导温度(动态OIT)的测定(ISO 11357-6:2008,MOD) GB/T 19473.2-2004 冷热水用聚丁烯(PB)管道系统 第2部分:管材 GB/T 19993-2005 冷热水用热塑性塑料管道系统 管材管件组合系统热循环试验方法 GB/T 21300-2007 塑料管材和管件 不透光性的测定(ISO 7686:2005,IDT) ISO 17455:2005 塑料管道系统 多层管 阻隔层氧气渗透性能的测定(Plastics piping systems-Multilayer pipes-Determination of the oxygen permeability of the barrier pipe)

3 术语和定义、符号和缩略语

GB/T 18742.1-2017界定的术语和定义、符号和缩略语适用于本文件。

4 材 料

生产管材用聚丙烯混配料应符合GB/T 18742.1-2017的第6章、第7章的要求。

5 产品分类

5.1 管材按聚丙烯混配料分为β晶型PP-H、PP-B、PP-R、β晶型PP-RCT管材。

5.2 管材按管系列分为S6.3、S5、S4、S3.2、S2.5、S2。管系列S与最大允许工作压力的关系(20℃,50年)参见附录C。6 管系列S值的选择

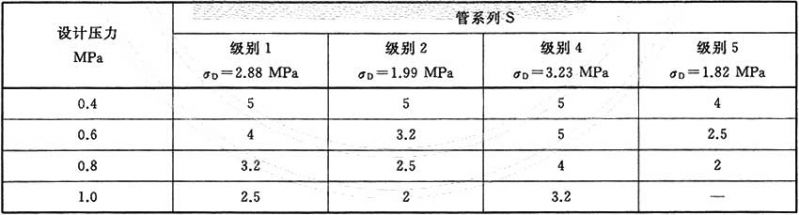

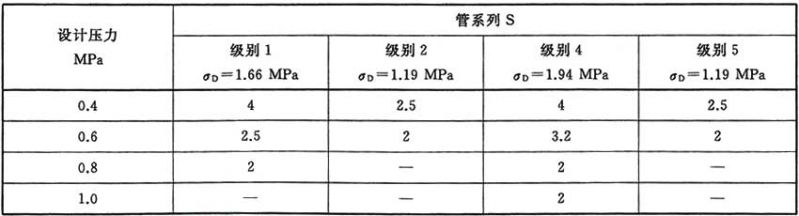

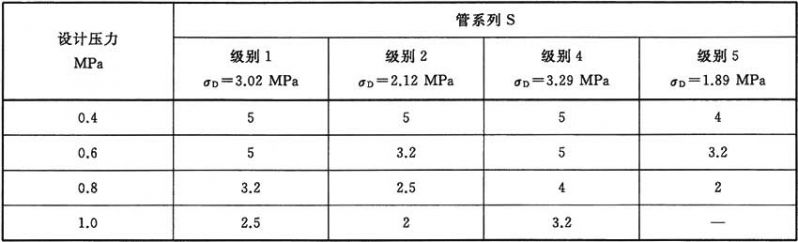

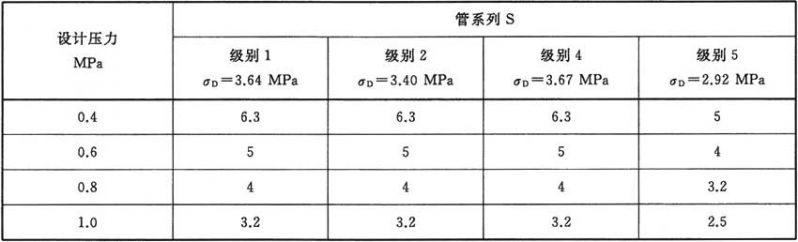

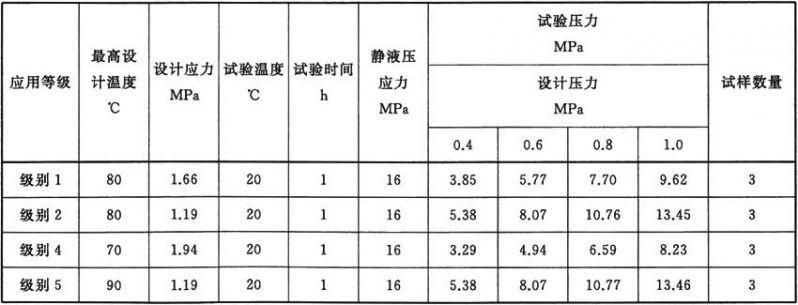

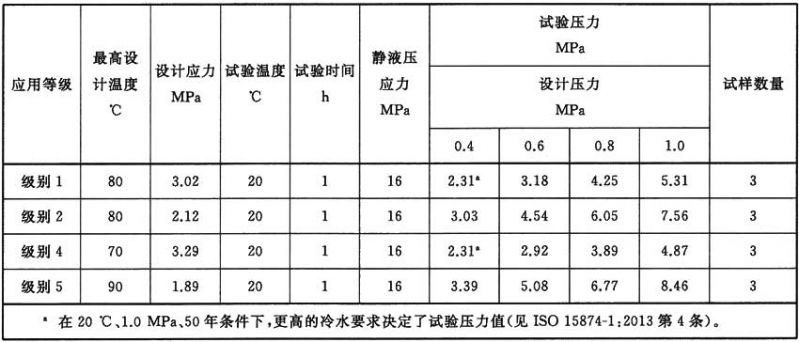

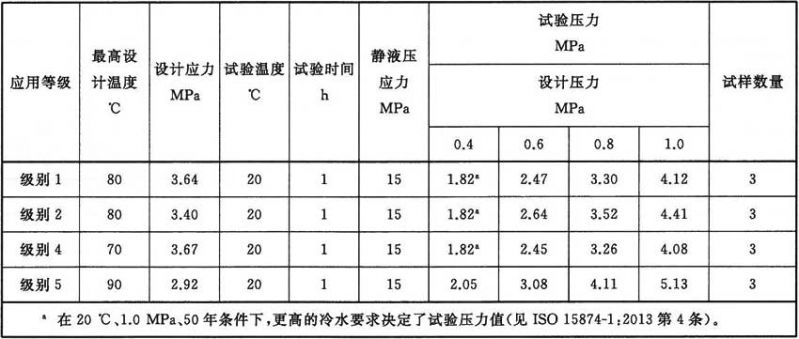

管材按不同的材料、使用条件级别和设计压力选择对应的S值,见表1、表2、表3、表4。其他压力规格,按供需双方商定选择对应S值,使用寿命设计应满足50年的要求。

表1 β晶型PP-H管管系列S的选择

表2 PP-B管管系列S的选择

表3 PP-R管管系列S的选择

表4 β晶型PP-RCT管管系列S的选择

7 要 求

7.1 颜色 一般为灰色,其他颜色可由供需双方协商确定。

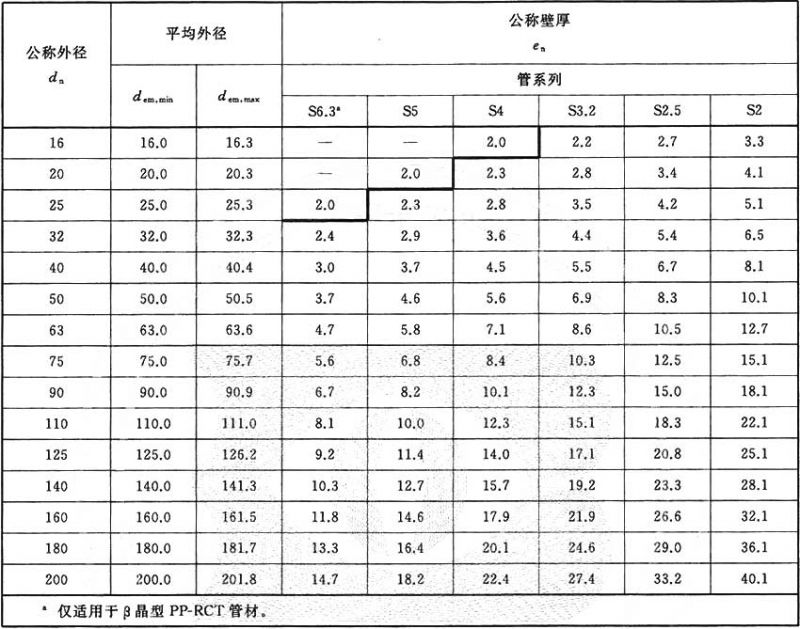

7.2 外观 管材表面颜色应均匀一致,不应有明显色差。 管材的内外表面应光滑、平整,不应有凹陷、气泡、杂质和其他影响产品性能的表面缺陷。管材端面应切割平整并与轴线垂直。 7.3 规格及尺寸 7.3.1 管材规格用管系列S、公称外径dn×公称壁厚en表示。 示例:管系列S5、公称外径为32mm、公称壁厚为2.9mm 表示为S5 dn32×en2.9 7.3.2 管材的公称外径、平均外径以及管系列S对应的最小壁厚(不包括阻隔层和黏接层的壁厚),见表5。阻隔层和黏接层总壁厚应不大于0.4mm。表5 管材管系列和规格尺寸 单位为毫米

7.3.3 管材的长度一般为4m或6m,也可由供需双方商定。管材长度不应有负偏差。

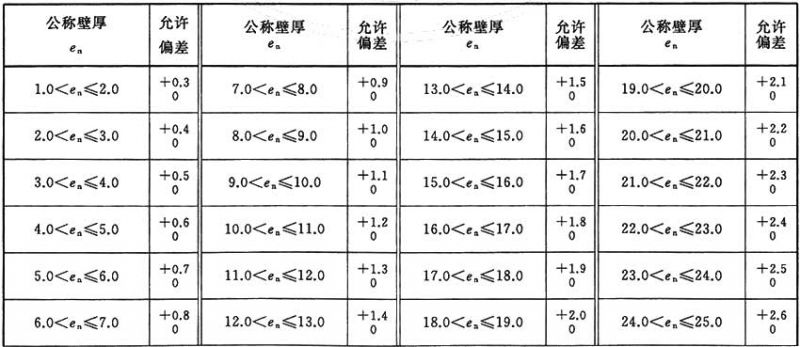

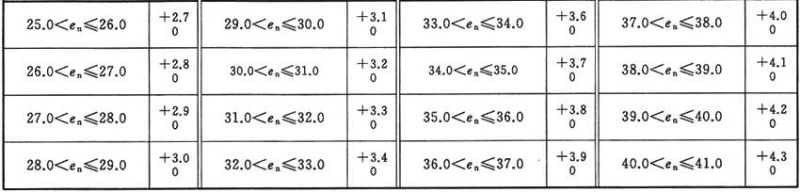

7.3.4 管材同一截面壁厚允许偏差应符合表6规定。表6 壁厚的允许偏差 单位为毫米

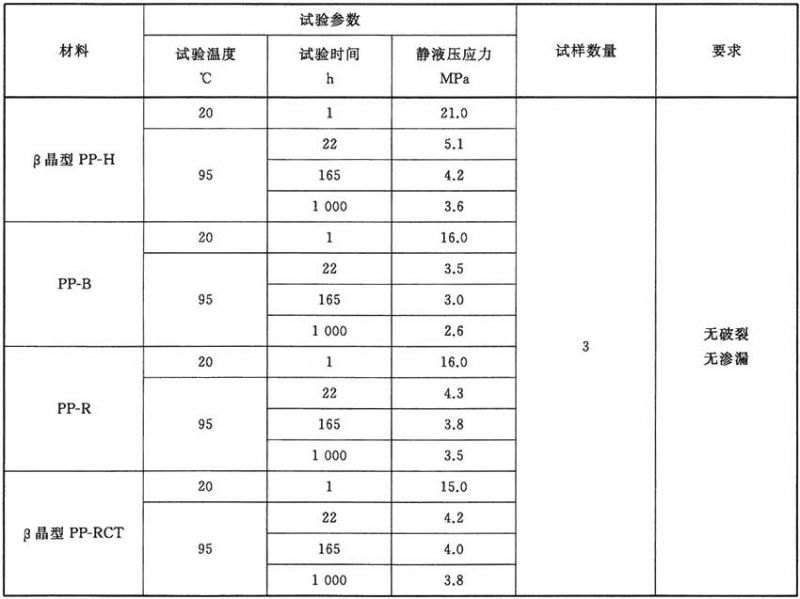

7.4 静液压强度 管材的静液压强度应符合表7的规定。

表7 管材的静液压强度

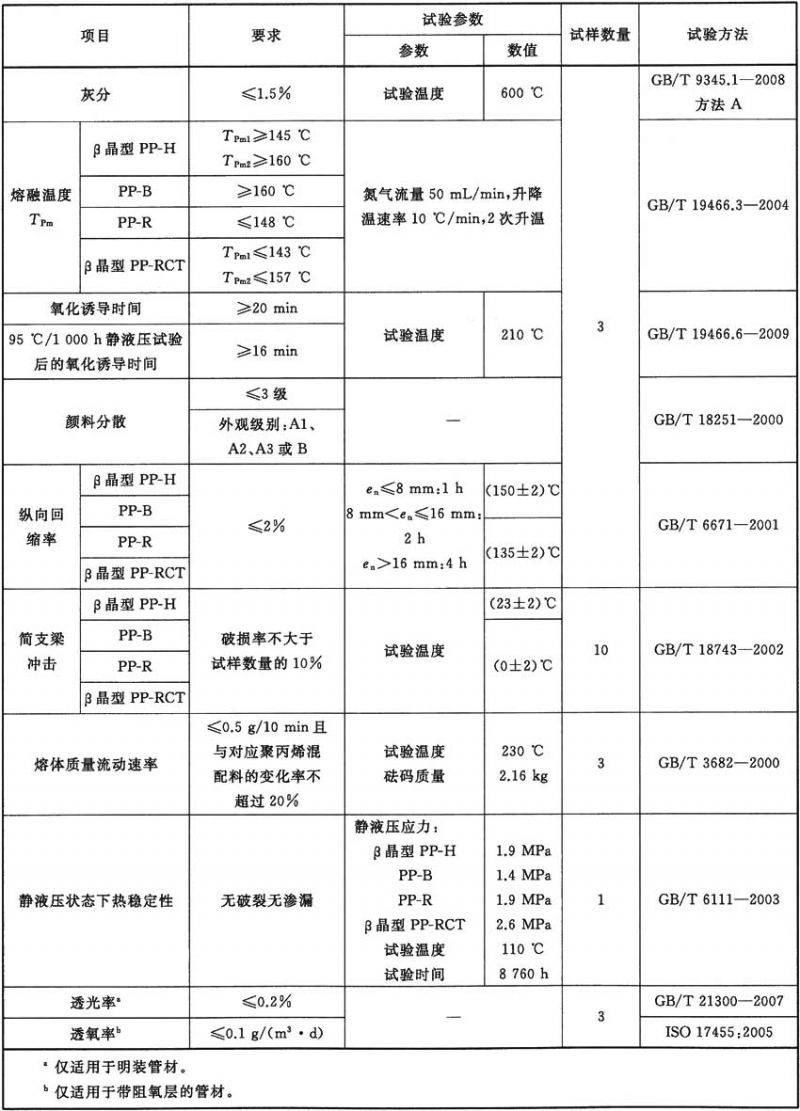

7.5 物理和化学性能 管材的物理和化学性能应符合表8的规定。

表8 管材的物理和化学性能

7.6 卫生要求 用于输送饮用水的管材应符合GB/T 17219的规定。

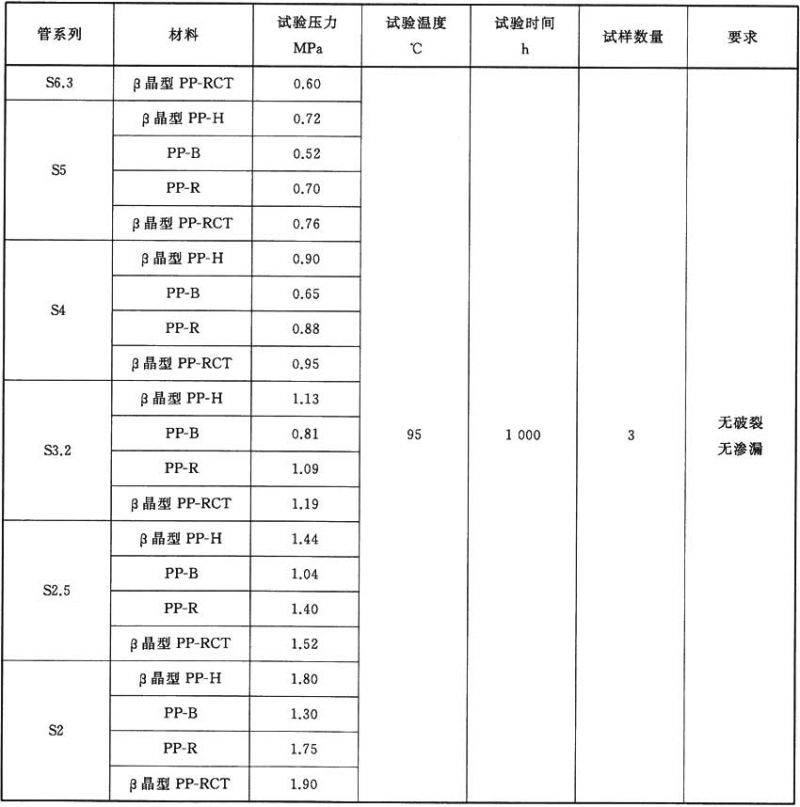

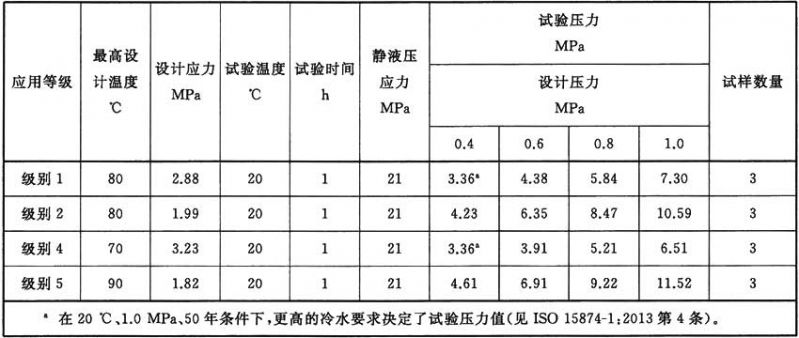

7.7 系统适用性 7.7.1 管材与符合GB/T 18742.3-2017规定的管件连接后进行内压试验和热循环试验。 注:采用机械连接的管材与管件的系统适用性可参见7.7及附录D进行。 7.7.2 内压试验的结果应符合表9的要求。表9 内压试验

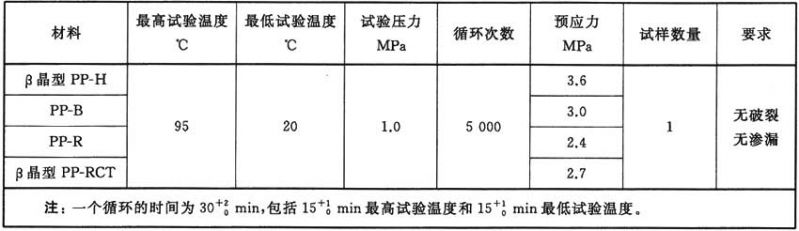

7.7.3 热循环试验的结果应符合表10的要求。

表10 热循环试验

8 试验方法

8.1 试验状态调节 应在管材下线48h后取样。 除非另有规定,试样应按GB/T 2918-1998规定,在温度为(23±2)℃,相对湿度为(50±10)%条件下进行状态调节,时间不少于24h,并在此条件下进行试验。

8.2 颜色及外观检查 目测。 8.3 尺寸测量 8.3.1 平均外径 按GB/T 8806-2008进行测量。应选取距离管材端口100mm~150mm处测量,小数点后第二位非零数字进位。 8.3.2 壁厚 按GB/T 8806-2008的规定测量壁厚的最大值和最小值,精确到0.1mm,小数点后第二位非零数字进位。 带阻隔层管材测量壁厚时,在管材的同一横截面上平均切取四段弧状试样,用切片机切取厚度为20μm的样品并用盖玻片平整盖好,在倍率不低于100倍的显微镜下进行测量,计算四段阻隔层和黏接层的厚度,取平均值为阻隔层和黏接层的壁厚,精确到0.01mm。 8.3.3 长度 按GB/T 8806-2008进行测量,量具精度不低于1mm。 8.4 静液压强度 按GB/T 6111-2003进行试验。试验条件按表7的规定,试样内外的介质均为水,采用A型封头。带阻隔层管材计算试验压力时,计算公式中的最小壁厚应去除阻隔层和黏接层的厚度。 8.5 灰分 按GB/T 9345.1-2008方法A进行试验,试验温度为600℃。带阻隔层管材试验前应去除阻隔层和黏接层。 8.6 熔融温度 按GB/T 19466.3-2004进行试验。取第2次加热扫描DSC曲线上的峰值温度TPm为熔融温度。带阻隔层管材试验前应去除阻隔层和黏接层。 8.7 氧化诱导时间 按GB/T 19466.6-2009进行试验,试验温度为210℃,试验容器为铝皿。带阻隔层管材试验前应去除阻隔层和黏接层。 8.8 95℃/1000h静液压试验后的氧化诱导时间 按GB/T 19466.6-2009进行试验,在完成95℃/1000h静液压试验后的样品中进行取样,取管材内层进行试验。带阻隔层管材试验前应去除阻隔层和黏接层。 8.9 颜料分散 按GB/T 18251-2000进行试验。带阻隔层管材试验前应去除阻隔层和黏接层。 8.10 纵向回缩率 按GB/T 6671-2001方法B进行试验。 8.11 简支梁冲击 按GB/T 18743-2002进行试验。 8.12 熔体质量流动速率 按GB/T 3682-2000进行试验。带阻隔层管材试验前应去除阻隔层和黏接层。 8.13 静液压状态下的热稳定性 8.13.1 试验条件 按表8规定进行试验,温度允许偏差为110+4-2℃。试验介质:内部为水,外部为空气。 8.13.2 试验方法 按GB/T 6111-2003进行试验,采用A型封头。 8.14 透光率 按GB/T 21300-2007进行试验。 8.15 透氧率 按ISO 17456:2005进行试验。 8.16 卫生要求 按GB/T 17219进行试验。 8.17 系统适用性试验 8.17.1 内压试验 试验组件应包括管材和至少两种以上相配套的管件组合而成,试验方法按G8/T 6111-2003进行试验,采用A型封头。试验介质:试样内外均为水。 8.17.2 热循环试验 按GB/T 19993-2005进行试验。9 检验规则

9.1 检验分类 检验分为定型检验、出厂检验、控制点检验和型式检验。

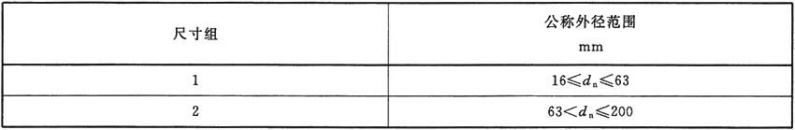

9.2 组批和分组 9.2.1 组批 同一原料、同一设备和工艺且连续生产的同一规格管材作为一批,每批数量不超过100t。如果生产10天仍不足100t,则以10天产量为一批。 9.2.2 分组 按表11规定对管材进行尺寸分组。表11 管材的尺寸组和公称外径范围

定型检验和型式检验按表11规定选取每一尺寸组中任一规格的管材进行检验,即代表该尺寸组内所有规格产品。

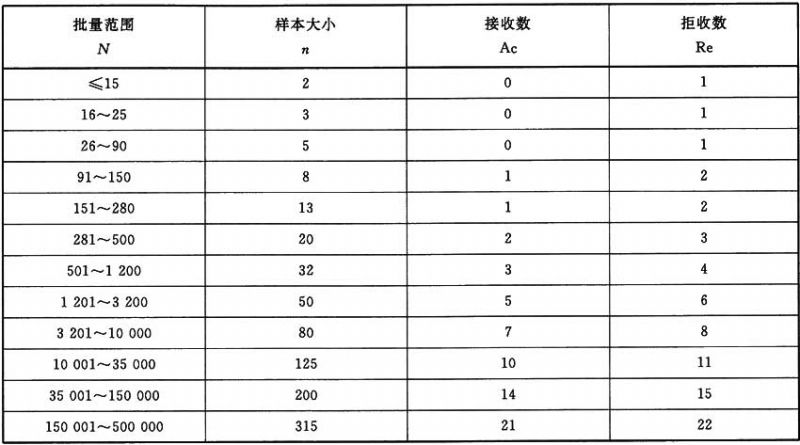

9.3 定型检验 定型检验的项目为第7章规定的全部技术要求。同一设备制造厂的同类型设备首次投产或原材料发生变动时应进行定型检验。 9.4 出厂检验 9.4.1 出厂检验的项目为外观、尺寸、静液压强度及7.5中的颜料分散、纵向回缩率、简支梁冲击和熔体质量流动速率。其中β晶型PP-H、PP-B、PP-R管材的静液压试验为20℃/1h和95℃/22h(或95℃/165h),β晶型PP-RCT管材的静液压试验为95℃/165h。 9.4.2 管材的外观、尺寸按GB/T 2828.1-2012采用正常检验一次抽样方案,取一般检验水平Ⅰ,接收质量限(AQL)4.0,抽样方案见表12。表12 抽样方案 单位为根(盘)

9.4.3 在9.4.2计数抽样合格的产品中,随机抽取足够的样品,进行20℃/1h、95℃/22h和95℃/165h的静液压试验、颜料分散、纵向回缩率、简支梁冲击和熔体质量流动速率试验。

9.5 控制点检验 9.5.1 在出厂检验合格的产品中随机抽取任一规格,每三个月进行一次控制点检验。 9.5.2 控制点检验的项目为95℃/1000h静液压试验及7.5中的灰分、熔融温度、氧化诱导时间、95℃/1000h静液压试验后的氧化诱导时间和透光率。 9.6 型式检验 9.6.1 型式检验的项目为除7.5中的静液压状态下热稳定性和7.7.3以外的所有试验项目。 9.6.2 按本部分技术要求并按9.4.2规定对外观、尺寸进行检验,在检验合格的样品中随机抽取足够的样品,进行静液压强度、灰分、熔融温度、氧化诱导时间、95℃/1000h静液压试验后的氧化诱导时间、颜料分散、纵向回缩率、简支梁冲击、熔体质量流动速率、透光率、透氧率和系统适用性试验中的内压试验。 9.6.3 每三年进行一次型式检验。 一般情况下,若有下列情况之一,也应进行型式检验: a) 正式生产后,若结构、材料、工艺有较大变化,可能影响产品性能时; b) 因任何原因停产半年以上恢复生产时; c) 出厂检验结果与上次型式检验结果有较大差异时。 9.7 判定规则 外观、尺寸按表12进行判定。卫生要求有一项不合格判为不合格批(或产品)。其他要求有一项达不到规定时,则随机抽取双倍样品进行复检,如仍不合格,则判为不合格批(或产品)。10 标志、包装、运输、贮存

10.1 标志

10.1.1 管材标志应清晰可辨,间隔不超过1m。 标志至少应包括下列内容: a) 生产厂名或商标; b) 产品名称:注明β晶型PP-H或PP-B或PP-R或β晶型PP-RCT冷热水管材; c) 规格及尺寸:管系列S、公称外径dn和公称壁厚en; d) 本标准号; e) 生产日期或生产批号; f) 非明装管材应注明“不可明装”; g) 若带有阻隔层,应标注,如“阻氧”。 10.1.2 管材包装至少应有下列标志: a) 商标; b) 产品名称:注明β晶型PP-H或PP-B或PP-R或β晶型PP-RCT冷热水管材; c) 生产厂名、厂址。 10.2 包装 管材应按相同规格装入包装袋捆扎、封口。 10.3 运输 管材在装卸和运输时,不得抛掷、曝晒、沾污、重压和损伤。 10.4 贮存 管材应堆放于库房内,远离热源。堆放高度不得超过1.5m。附录A 本部分与ISO 15874-2:2013相比的结构变化情况

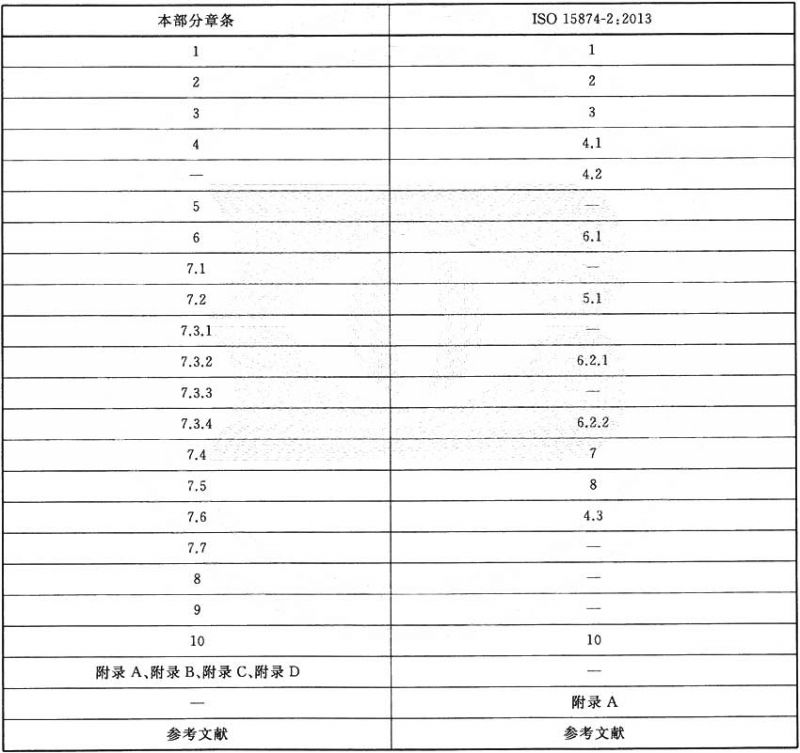

本部分与ISO 15874-2:2013相比在结构上有较多调整,具体章条编号对照情况见表A.1。

表A.1 本部分与ISO 15874-2:2013的章条编号对照情况

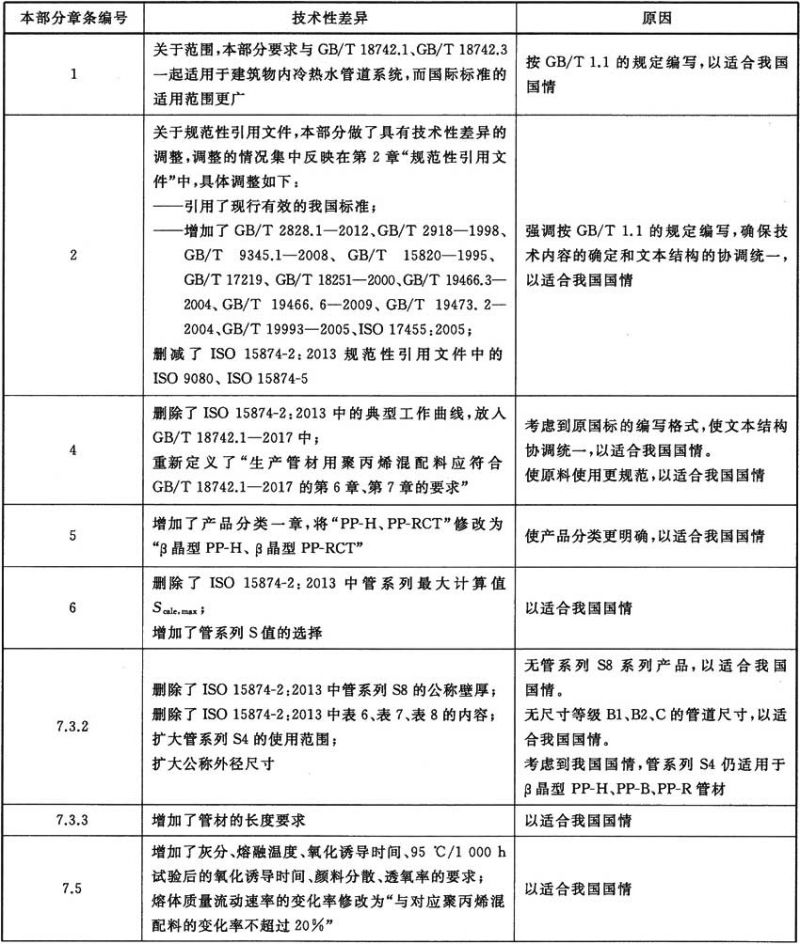

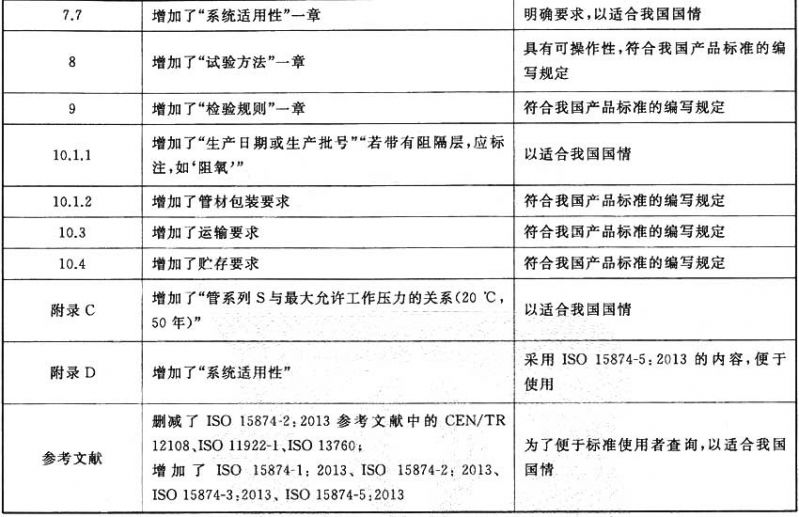

附录B 本部分与ISO 15874-2:2013的技术差异及其原因

表B.1给出了本部分与ISO 15874-2:2013的技术性差异及其原因。

表B.1 本部分与ISO 15874-2:2013的技术性差异及其原因

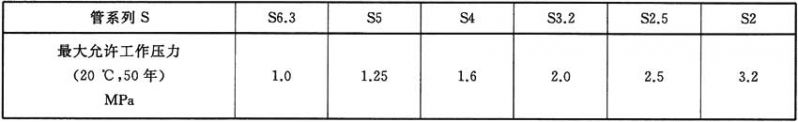

附录C 管系列S与最大允许工作压力的关系(20℃,50年)

C.1 当管道系统总使用(设计)系数C为1.25时,见表C.1。

表C.1 管系列S与最大允许工作压力的关系(C=1.25)

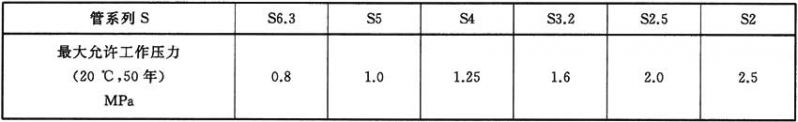

C.2 当管道系统总使用(设计)系数C为1.5时,见表C.2。

表C.2 管系列S与最大允许工作压力的关系(C=1.5)

附录D 系统适用性

D.1 弯曲试验 在20℃、1h的试验条件下,根据表D.1、表D.2、表D.3、表D.4给出的试验参数并按GB/T 19473.2-2004中的附录B进行弯曲试验,试验中管材、管件及连接处应无破裂无渗漏。 仅适用于公称外径大于或等于32mm的管道。

表D.1 β晶型PP-H弯曲试验的试验参数

表D.2 PP-B弯曲试验的试验参数

表D.3 PP-R弯曲试验的试验参数

表D.4 β晶型PP-RCT弯曲试验的试验参数

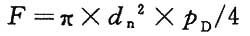

D.2 耐拉拔试验 根据表D.5给出的试验条件并按GB/T 15820-1995进行耐拉拔试验,将管材与管件连接而成的组件施加恒定的轴向拉力,并保持规定的时间,试验中管材与管件连接处应不分离。 轴向拉力F应按下列公式进行计算:

式中: F——轴向拉力,单位为牛顿(N); dn——管材公称外径,单位为毫米(mm); pD——0.4MPa、0.6MPa、0.8MPa、1.0MPa的设计压力,单位为兆帕(MPa)。

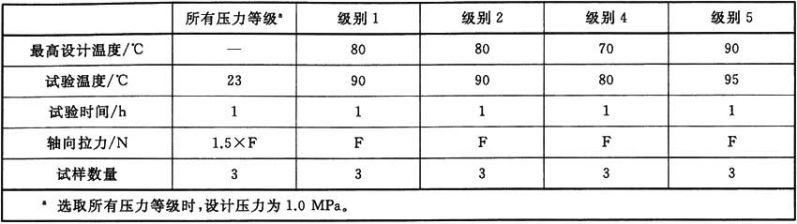

表D.5 耐拉拔试验条件

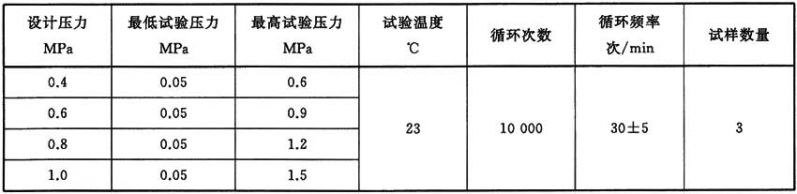

D.3 压力循环试验 根据表D.6给出的试验条件并按GB/T 19473.2-2004中的附录D进行压力循环试验,试验中管材、管件及连接处应无破裂无渗漏。

表D.6 压力循环试验条件

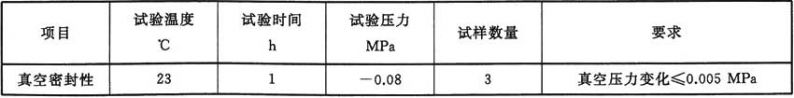

D.4 真空试验 根据表D.7给出的试验参数并按GB/T 19473.2-2004中的附录E进行真空试验。

表D.7 真空试验参数