标准规范下载简介

在线阅读

中华人民共和国国家标准

中央空调水系统节能控制装置技术规范

The technical specification for energy-saving control device for water system of central air-conditioning

GB/T 26759-2011

发布日期:2011年7月20日

实施日期:2011年11月1日

中华人民共和国国家质量监督检验检疫总局

中国国家标准化管理委员会 发布

前言

本标准按照GB/T 1.1-2009给出的规则起草。

本标准的附录A为资料性附录。

本标准由全国能源基础与管理标准化技术委员会(SAC/TC 20)提出并归口。

本标准起草单位:贵州汇通华城楼宇科技有限公司、中国标准化研究院、中国建筑科学研究院、贵阳市质量技术监督局、深圳市汇川技术股份有限公司、武汉市建筑设计院、中国建筑西北设计研究院有限公司、华森建筑与工程设计顾问有限公司、深圳大学建筑设计研究院、中铁第四勘察设计院集团有限公司、中国人民解放军后勤工程学院建筑设计研究院、上海裕生智能节能设备有限公司、华南理工大学、广西华蓝设计(集团)有限公司、深圳天圳自动化技术有限公司、贵州省建筑设计研究院、中国建筑西南设计研究院有限公司、四川省建筑设计院。

本标准主要起草人:李玉街、蔡小兵、成建宏、王虹、郭林、罗敏、柏子平、李蔚、周敏、王红朝、郑文国、车轮飞、刘学义、施永权、刘金平、廖瑞海、杨俊、吴国庆、邓长彬、戎向阳。

1 范围

本标准规定了中央空调水系统节能控制装置(以下简称节能控制装置)的技术要求、基本功能、试验规范及标志、包装、运输、贮存等。

本标准适用于中央空调水系统节能控制装置的设计、生产、试验和使用。

2 规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 191 包装储运图示标志

GB/T 3047.1 高度进制为20mm的面板、架和柜的基本尺寸系列

GB/T 3797 电气控制设备

GB/T 4205 人机界面 标志标识的基本和安全规则 操作规则

GB 4208 外壳防护等级(IP代码)(GB 4208-2008,IEC 60529:2001,IDT)

GB 7251.1-2005 低压成套开关设备和控制设备 第1部分:型式试验和部分型式试验成套设备(IEC 60439-1:1999,IDT)

GB/Z 17625.6 电磁兼容 限值 对额定电流大于16A的设备在低压供电系统中产生的谐波电流的限制(GB/Z 17625.6-2003,IEC/TR 61000-3-4:1998,IDT)

JB/T 3085 电力传动控制装置的产品包装与运输规程

JGJ 176 公共建筑节能改造技术规范

3 术语和定义

下列术语和定义适用于本文件。

3.1

中央空调水系统 water system of central air-conditioning

中央空调系统中以水(包括盐水、乙二醇等)为介质的冷(热)量输送和分配系统,一般包括冷冻水(热水)系统和冷却水系统。

3.2

中央空调水系统节能控制装置 energy-saving control device for water system of central air-condi-tioning

应用现代计算机技术、自动控制技术、变频调速技术、系统集成技术等,对中央空调水系统的运行进行优化控制以提高空调系统能源利用效率的一种自动化控制装置。

3.3

智能控制单元 intelligent control unit

安装于节能控制装置的控制柜(箱)中,实现节能控制装置与被控对象间模拟量或数字量的数据交换、且能独立控制被控对象的电路功能组合。

3.4

系统节能率 system energy-saving rate

在环境条件相近、运行工况和运行时间相同的情况下,同一空调系统应用节能控制装置所节约的能耗量与未应用节能控制装置的能耗量之比的百分数(%)。

4 技术要求

4.1 正常使用条件

节能控制装置均为室内安装,并能在规定的条件下正常工作。

4.1.1 环境温度和相对湿度

环境温度为—5℃~40℃,而且在24h内其平均温度不超过35℃。

在最高温度为40℃时,相对湿度不应超过50%。在较低温度时,允许有较大的相对湿度,但无凝露。

4.1.2 污染等级

安装场所空气中不得有过量的尘埃、酸、盐、腐蚀性及爆炸性气体,也无危害绝缘的气体和蒸气。如果没有其他规定,一般应按GB 7251.1-2005中6.1.2.3规定的污染等级2环境中使用。

4.1.3 海拔

当节能控制装置安装场地的海拔不超过1000m时,可按其额定输出功率使用;当节能控制装置安装场地的海拔超过1000m时,需要对节能控制装置降额使用(以1000m为基准,海拔每超过100m相应降额1%使用)。

4.1.4 安装条件

节能控制装置的安装场所应无剧烈震动或冲击,并应留有维修空间。对于垂直安装的设备,安装倾斜度≤3°。

4.1.5 供电电源

应符合以下规定:

a) 交流电压偏差范围不超过输入额定电压的±10%,短时(0.5s以内)电压波动范围为输入额定电压的—15%~10%;

b) 交流电源频率波动不超过额定频率的±2%;

c) 电压的相对谐波分量不超过10%。

4.2 一般要求

4.2.1 元、器件

节能控制装置所用的元、器件,应符合相关的标准。制造商应尽可能采用标准元、器件。所有元、器件的选用应符合设计要求。

4.2.2 控制单元

节能控制装置中所用的控制单元,应符合GB/T 3797规定的要求。

4.2.3 操作机构

节能控制装置应有操作机构,操作机构的运动方向应符合GB/T 4205的规定,开关或按钮应设在操作者易于发现和操作的位置。

4.2.4 人机接口

节能控制装置的人机接口宜采用计算机显示和输入操作的方式,并提供全中文(英文备选)的软件界面,以及直观的图形和图表,使操作人员易懂、易学、易用。

4.3 技术性能

4.3.1 输出频率调节范围

节能控制装置输出电压和电流的频率值应能调节,频率调节范围由节能控制装置制造商产品技术文件规定。

4.3.2 输出额定容量

在额定输出频率和额定输出电流下工作时,节能控制装置输出容量应不小于额定输出容量。

4.3.3 过载能力

节能控制装置在额定输出电流下连续工作时,允许施加非周期性过载。过载能力为在110%的额定输出电流下持续时间不小于60s。

4.4 控制柜(箱)的要求

4.4.1 柜(箱)体

4.4.1.1 机柜的外形尺寸按GB/T 3047.1的规定。

4.4.1.2 柜(箱)体的防护按GB 4208的规定。柜(箱)体的外壳防护等级应在产品技术文件中作出明确规定,一般不得低于IP20。

4.4.1.3 柜(箱)体的结构应牢固,应能承受运输和正常使用条件下可能遇到的机械、电气、热应力以及潮湿等影响。

4.4.1.4 所有黑色金属件应有可靠的防护层,各紧固处应有防松措施。

4.4.1.5 机柜表面应平整无凹凸现象,涂层美观,颜色均匀,不得有起泡、裂纹和流痕等现象。

4.4.1.6 机柜(箱)的门应能在不小于90°的角度内灵活启闭。

4.4.1.7 机柜顶部应加装吊环或吊钩等,以便吊运。

4.4.2 抽屉和插件

4.4.2.1 抽屉和插件应能方便地抽出,所有接、插点均应保证电气接触可靠。

4.4.2.2 抽屉和插件应使用刚度好的导轨支撑,以保证接插准确且能在各种所需位置上固定牢靠。必要时,在各种位置上应装设机械锁紧机构。

4.4.2.3 需要更换的抽屉和插件应具有互换性。

4.4.2.4 不同功能的抽屉和插件,应有明确的符号加以区分,以免插错。必要时应有防误插措施。

4.4.2.5 印制板、插件等部件,在焊接完成后,不应有脱焊、虚焊、元件松脱等现象。

4.4.3 元、器件安装

4.4.3.1 元、器件应按其说明书规定的使用条件、飞弧距离、隔弧板的移动距离等进行安装。

4.4.3.2 载流部件之间的连接应保证有足够的和持久的接触压力。

4.4.3.3 操作器件应安装在操作者易于操作的位置。

4.4.4 布线

4.4.4.1 线缆连接方式可以采用压接、绕接、焊接或插接,并应符合相关标准的规定。

a) 所有接线点的连接必须牢固。通常,一个端子上只能连接一根导线,将两根或多根导线连接到一个端子上只有在端子是为此用途而设计的情况下才允许。

b) 连接在覆板或门上的电器元件和测量仪器上的导线,应使覆板和门的移动不会对导线产生任何机械损伤。

c) 线缆的端部应标出编号,编号应清晰、牢固、完整、不褪色。

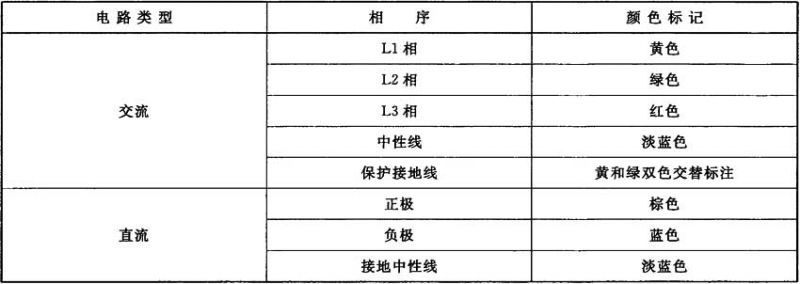

4.4.4.2 主电路母线与绝缘导线如果用颜色作为标记,宜按表1执行。

表1 主电路母线与绝缘导线颜色标记

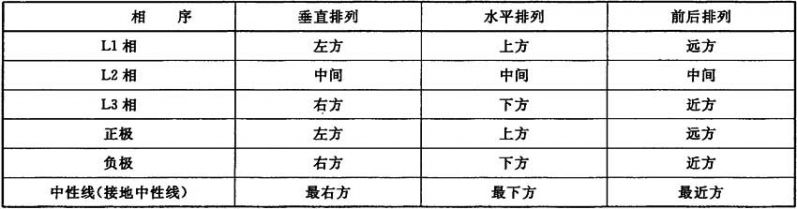

4.4.4.3 主电路的相序排列,以设备正视方向为准,可参照表2的规定。

表2 主电路的相序排列

4.4.5 冷却

机柜(箱)可以采用自然冷却或强迫风冷。为保证正常的冷却,需要在安装场所采取特别措施时,制造商应提供必要的资料(包括散热量)。采用空气自然冷却时,散热器周围应留有足够的空间,以保证元、器件所需要的冷却条件。

4.4.6 温升

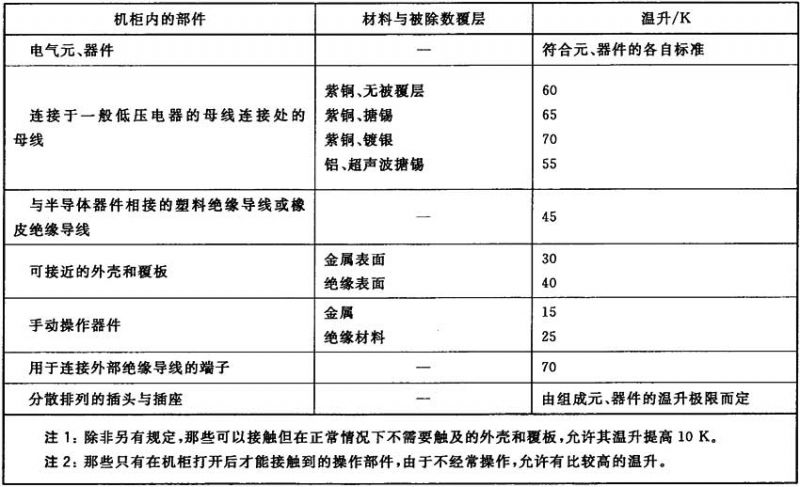

机柜内部各部件的温升用热电偶法或其他校验过的等效方法测量,不应超过表3的规定。连接到发热件(如变频器、管形电阻、板形电阻等)的导线,应从下方或侧方引出,并需剥去适当长度的绝缘层,换套耐热瓷珠,使导线的绝缘端部耐高温性能提高。

表3 机柜内部各部件的温升

4.4.7 电气间隙与爬电距离

控制柜(箱)中各带电电路之间以及带电零部件与导电零部件或接地零部件之间的电气间隙和爬电距离,应符合以下规定:

a) 单相电源电路在空气中的最小电气间隙≥3mm;

b) 三相电源电路在空气中的最小电气间隙≥8mm;

c) 单相电源电路爬电距离的最小值≥4mm;

d) 三相电源电路爬电距离的最小值≥14mm。

4.4.8 绝缘电阻与介电性能

4.4.8.1 绝缘电阻

控制柜(箱)中带电回路之间,以及带电回路与裸露导电部件之间,应用相应绝缘电压等级(至少500V)的绝缘测量仪器进行绝缘测量。测得的绝缘电阻按额定电压至少为1000Ω/V。

4.4.8.2 冲击耐受电压

控制柜(箱)的冲击耐受电压应符合GB/T 3797的规定。

4.4.8.3 工频耐受电压

控制柜(箱)的工频耐受电压应符合GB/T 3797的规定。

4.4.9 电气保护

4.4.9.1 防直接电击保护

应采取保护措施防止意外触及电压超过50V的带电部件。对于装在控制柜(箱)内的电器元件,可采取以下一种或几种措施:

a) 对带电部件应具有相应的防护措施,避免开门后人体意外地触及带电部件。

b) 切断电路时,电荷能量大于0.1J的电容器应具有放电回路。在有可能产生电击的电容器上应有警示标志。

c) 旋钮和操作手柄等部件应安全可靠地同已连接到保护电路上的部件进行电气连接。

4.4.9.2 接地故障保护

接地故障保护的设置应防止人身间接电击以及电气火灾、线路损坏等事故。

4.4.9.3 短路保护

当输出端发生相间短路时,应保证控制柜(箱)及其部件的热稳定和机械稳定。必要时,应能发出相应的报警及联动信号。短路消除后,不用更换任何元件,控制柜(箱)应能重新正常工作。

4.4.9.4 过载保护

当被控对象不允许过载运行时,控制柜(箱)应有过载保护。

4.4.9.5 断相保护

当节能控制装置三相输入电源断相时,控制柜(箱)应有断相保护。

4.4.9.6 安全接地保护

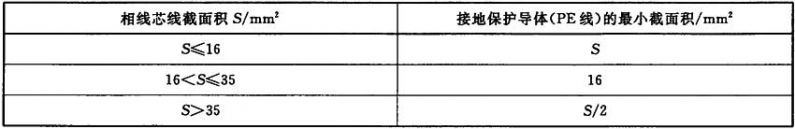

控制柜(箱)的金属壳体上,应有专用保护接地端子,连接接地线的螺栓和接地端子不能用作其他用途。当保护线(PE线)所用材质与相线相同时,PE线最小截面应符合表4的规定。

表4 与控制柜(箱)接地点连接的保护导线截面

4.4.9.7 雷击电磁脉冲防护

控制柜(箱)引至室外的电源线或信号线,应采取防雷击电磁脉冲措施。

4.4.10 控制电路

控制电路的设计应做到在各种情况下(即使操作错误)确保人身安全。当电器故障或操作错误时,不应使被控设备受到损坏。

对可能危及人身安全、设备损坏的情况,应设置联锁控制功能,使事故立即停止或采取其他应急措施。

4.4.11 噪声

在正常工作时所产生的噪声,用声级计测量应不大于70dB(A)。

注:对于不需要经常操作、监视的设备,经制造商和用户协议,其噪声值可以高于上述值。

4.5 电磁兼容性

4.5.1 低频干扰

节能控制装置在下述扰动条件下,应能正常工作:

a) 交流电压波动为额定电压的±10%,短时(0.5s内)电压波动为额定电压的—15%~10%;

b) 交流电源频率波动为额定频率的±2%。

4.5.2 高频干扰

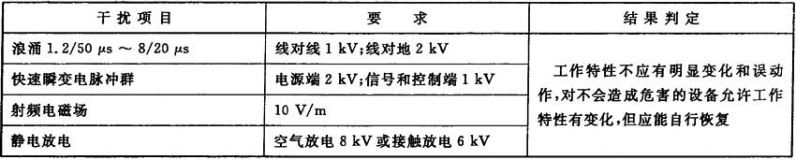

节能控制装置在表5所示的高频干扰项目中,工作特性不应有明显变化和误动作。

表5 节能控制装置的高频干扰要求

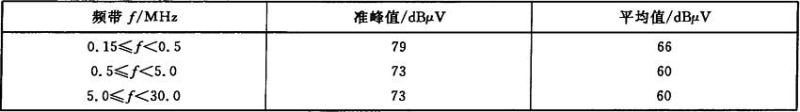

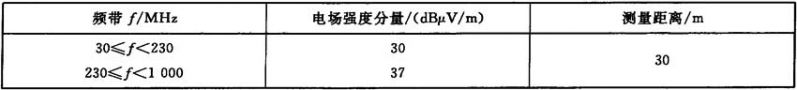

4.5.3 电磁干扰发射

节能控制装置的设计应使其发射的传导或辐射无线电频率干扰,不对电网和环境造成污染而干扰其他设备。表6给出了节能控制装置允许发射的传导扰动电压极限值。表7给出了节能控制装置允许发射的电磁辐射干扰极限值。

表6 节能控制装置允许发射的传导扰动电压极限值

表7 节能控制装置允许发射的电磁辐射干扰极限值

4.6 谐波污染

节能控制装置所使用变频器的谐波电流发射值应符合GB/Z 17625.6的有关规定。

4.7 系统节能率

系统节能率应在具体的工程项目应用中现场测试确定,测试方法可参见附录A。

5 基本功能

5.1 组态功能

节能控制装置的控制软件宜能根据中央空调系统设备(冷热源主机、冷冻水泵、热水泵、冷却水泵、冷却塔、电动阀门等)的配置,以组态方式灵活添加或修改受控设备对象,并设置其属性,确保控制系统的通用性和可扩展性。

5.2 控制功能

5.2.1 节能控制

节能控制装置提供以下功能,对中央空调水系统进行节能控制:

a) 冷冻水(热水)变流量运行控制。节能控制装置应能根据空调负荷的变化动态调整冷冻水(热水)流量,保持冷冻水(热水)系统始终处于经济运行状态。

b) 冷却水变流量运行控制。节能控制装置应能动态调整冷却水流量,使制冷主机能耗和冷却水输送能耗之和最低,保持制冷系统始终处于经济运行状态。

c) 冷(热)量动态分配控制。节能控制装置宜具有冷(热)量动态分配控制功能,能够通过对冷冻水(热水)各个环路负荷的实时检测,动态分配和控制各个环路的冷冻水(热水)流量,使各个环路实现冷(热)量供需平衡和空调效果均衡。

5.2.2 工作模式

节能控制装置宜提供供冷工作模式与供热工作模式,供冷和供热两种工作模式可以独立工作,也可以同时工作,以适应不同中央空调系统使用的需求。

5.2.3 控制模式

在供冷和供热两种工作模式下,节能控制装置均应提供“远程控制”和“就地控制”两种控制模式。

5.2.3.1 远程控制

在远程控制模式下,至少应提供以下几种控制功能:

a) 远程自动控制。节能控制装置宜提供运用现代控制技术(如模糊控制)构建的控制模型,对中央空调水系统进行节能控制(但不排斥对冷热源主机也进行控制),以实现中央空调系统的高效节能运行。

远程自动控制宜包括以下几种模式,以供不同需求的用户选用:

1) 自动控制-时序控制。节能控制装置提供一种基于预设时间表来对设备进行启停控制和优化运行的模式。在此模式下,节能控制装置自动按照由用户设置的设备运行时间表对设备进行启停操作和优化运行控制。

2) 自动控制-主机联动。当冷热源主机提供控制接口时,节能控制装置提供一种水系统设备与冷热源主机进行组合联动和优化运行的控制模式。在此模式下,与冷热源主机联动的设备(包括冷冻水泵、热水泵、冷却水泵、冷却塔风机和水阀等)将自动按照设定的顺序启停并自动优化运行。

3) 自动控制-主机群控。当冷热源主机提供控制接口时,节能控制装置提供一种既满足当前空调负荷需求又使主机维持高效运行的控制方式。在有多台冷热源主机并联运行的情况下,应能实现主机运行台数的优化控制,使主机尽可能在高效状态下运行。

b) 远程手动控制。由操作人员按照自己的运行经验或管理要求在节能控制装置的上位机(或工作站)上对中央空调系统进行控制,包括启停控制和运行控制(即运行参数调节),以实现特殊需求或管理节能。

c) 第三方控制。节能控制装置应提供符合国际标准通信协议的软件接口,以便实现与第三方控制系统(如建筑设备管理系统)之间的通信,必要时,使中央空调系统的运行控制也可由第三方控制系统进行控制。

5.2.3.2 就地控制

就地控制模式一般宜提供以下两种控制功能:

a) 分布式控制。当节能控制装置的上位机或通信发生故障时,节能控制装置自动转入“分布式控制”运行模式。由各个控制柜(箱)中的智能控制单元应用内置的控制算法独立控制设备的运行。

b) 手动控制。操作人员可在控制柜(箱)上进行操作,根据自己的经验控制设备的运行。

5.3 参数设置功能

5.3.1 运行参数设置

节能控制装置的控制软件中应能对系统运行参数值进行设置,包括自动控制时的初始参数设置和远程手动控制参数设置。

5.3.2 保护参数设置

节能控制装置的控制软件中宜能对下列保护参数值进行设置:

a) 冷冻水低流量保护下限值;

b) 冷冻水低温保护下限值;

c) 冷冻水(热水)低压差保护下限值;

d) 冷冻水(热水)高压差保护上限值;

e) 冷却水出水高温保护上限值;

f) 冷却水进水低温保护下限值。

5.4 监测与显示功能

5.4.1 冷热源主机的监测

5.4.1.1 主机运行状态:运行、停止、故障、运行模式。

5.4.1.2 各台主机冷(热)负荷、能耗。

5.4.1.3 主机冷冻水(热水)的进出口温度。

5.4.1.4 主机冷却水的进出口温度。

5.4.2 冷冻水(热水)系统的监测

5.4.2.1 运行状态监测:水泵及变频器的运行、停止、故障;节能控制装置的远程/就地控制模式。

5.4.2.2 运行参量监测:供回水压差、供回水温度、总流量、水泵电机运行频率、累计运行时间、累计耗电量、累计供冷(热)量、分时耗电量、分时供冷(热)量、电动阀阀位等。

5.4.3 冷却水系统的监测

5.4.3.1 运行状态监测:水泵及变频器的运行、停止、故障;节能控制装置的远程/就地控制模式。

5.4.3.2 运行参量监测:供回水温度、室外温湿度、冷却水泵电机运行频率、累计运行时间、累计耗电量、分时耗电量、电动阀阀位等。

5.4.4 冷却塔的监测

5.4.4.1 运行状态监测:风机及变频器的运行、停止、故障;节能控制装置的远程/就地控制模式。

5.4.4.2 运行参量监测:冷却塔风机电机运行频率、累计运行时间、累计耗电量、分时耗电量等。

5.4.5 系统能效比曲线

节能控制装置应能根据中央空调系统能效比的变化情况正确绘制系统能效比曲线,并能查询和显示。

5.4.6 负载曲线

节能控制装置应能根据各受控设备功率消耗的变化情况正确绘制各设备的负载曲线,并能查询和显示。

5.4.7 供冷(热)量曲线

节能控制装置应能根据各制冷(采暖)设备及制冷(采暖)系统实际输出的冷(热)量正确绘制各制冷(采暖)设备或制冷(采暖)系统的逐时供冷(热)量曲线,并能查询和显示。

5.5 数据处理功能

5.5.1 数据记录

5.5.1.1 能耗记录

节能控制装置应对包括各受控设备(如冷冻水泵、热水泵、冷却水泵、冷却塔风机等)和冷热源主机在内的能耗进行记录。

5.5.1.2 操作记录

节能控制装置应对操作人员、操作内容、操作行为发生日期和时间等进行记录。

5.5.1.3 故障记录

节能控制装置应对故障发生日期和时间、故障设备及故障类型等进行记录。

5.5.1.4 基本参数记录

节能控制装置应对冷热源主机进出口温度及能耗、冷冻水(热水)流量等进行记录。

5.5.2 数据的存贮、输出与删除

5.5.2.1 数据的存贮

节能控制装置应对所记录的数据进行存贮,存贮时间不得少于1年。

5.5.2.2 数据的输出

节能控制装置对所记录的数据应能灵活生成必要的数据报表、曲线,提供数据下载、查询。

5.5.2.3 数据的删除

节能控制装置所存贮历史数据的删除,可采用定数删除、定时删除或人工删除。

5.6 安全保护功能

5.6.1 冷冻水低流量保护

当制冷机组冷冻水流量低于设定的下限值时,节能控制装置自动采取措施以保障制冷机组蒸发器的安全运行。

5.6.2 冷冻水低温保护

当制冷机组蒸发器的出水(即冷冻水的供水)温度低于设定的下限值时,节能控制装置自动采取措施以保障制冷机组蒸发器的安全运行。

5.6.3 冷冻水(热水)低压差保护

当冷冻水(热水)供回水压差△p小于设定的下限值时,节能控制装置应自动采取措施以保障末端空调设备所需的水流量。

5.6.4 冷冻水(热水)高压差保护

当冷冻水(热水)供回水压差△p大于设定的上限值时,节能控制装置应自动采取措施以保障空调系统的安全运行。

5.6.5 冷却水出水高温保护

当制冷机组冷凝器的冷却水出水温度高于其设定的上限值时,节能控制装置应自动采取措施以保障制冷机组的安全运行。

5.6.6 冷却水进水低温保护

当制冷机组冷凝器(或吸收器)的冷却水进水温度低于其设定的下限值时,节能控制装置应自动采取措施以保障制冷机组的正常运行。

5.7 故障报警功能

5.7.1 故障报警分类

节能控制装置应设有短路、接地故障、过载、缺相故障、参数越限报警。

5.7.2 故障报警方式

5.7.2.1 声光提示报警

节能控制装置应设置报警电铃,以发出声音报警。

节能控制装置应设置相应的故障指示灯,以灯光提示报警。

5.7.2.2 显示器画面报警

在声光报警的同时,节能控制装置上位机的显示器还应弹出报警窗口,显示相应的报警信息。

5.7.3 故障报警的处置

所有报警直至引发报警的条件消失(如运行参数恢复正常)或经操作人员检视并处理后,方可消除报警。

节能控制装置应对所有故障报警信息进行记录并存储,以供分析原因及排查故障。

5.8 系统管理功能

5.8.1 用户验证与管理

节能控制装置应具有“用户验证”和“用户管理”功能,以实现对用户操作人员的管理,防止无关人员的随意操作,确保中央空调系统运行管理的安全性。

“用户验证”用于对操作人员的身份进行验证,只有在其用户名、后方可对系统设备进行操作。

“用户管理”用于对用户操作人员进行管理,如添加用户、修改用户和删除用户等。

5.8.2 设备维护管理

节能控制装置宜能根据中央空调系统设备的累计运行时间及运行参数变化,在显示器上对冷热源主机、冷冻水泵、热水泵、冷却水泵、冷却塔风机等设备给出维护提示;用户对设备进行维护后,可在设备维修记录表上对维护情况进行记录,以备今后追溯或查询。

6 试验规范

6.1 试验分类

节能控制装置的性能试验,包括型式试验、出厂试验和现场交收试验三类。

6.1.1 型式试验

6.1.1.1 型式试验要求

通过型式试验以验证给定型式的节能控制装置是否符合本标准的技术要求。在下列情况应进行型式试验:

a) 新产品试制定型;

b) 已定型的产品当设计、工艺或关键材料、器件更改有可能影响到产品性能时。

6.1.1.2 型式试验项目

型式试验包括:

a) 电气间隙与爬电距离检查;

b) 绝缘电阻与介电性能试验;

c) 技术性能试验;

d) 电气保护有效性试验;

e) 控制电路试验;

f) 温升试验;

g) 噪声试验;

h) 电磁兼容性试验;

i) 防护等级试验;

j) 环境试验;

k) 基本功能试验。

这些试验可按任意次序在同一样机上或在同一型式的不同样机上进行。

6.1.2 出厂试验

出厂试验是用以检查节能控制装置的工艺、材料、功能是否合格的试验。

节能控制装置在出厂前都必须进行出厂试验,出厂试验检查合格后应开具产品合格证。

出厂试验中,如有不符合本标准的项目,则该产品为不合格品,须返修并经再次试验合格后,方可发放合格证。

出厂试验项目包括:

a) 一般检查;

b) 外壳防护等级;

c) 电气间隙与爬电距离检查;

d) 绝缘电阻试验;

e) 电气保护有效性试验;

f) 基本功能试验。

这些试验可按任意次序进行。

6.1.3 现场交收试验

现场交收试验是用以检查节能控制装置的安装、功能及节能效果是否合格的试验。

现场交收试验项目包括:

a) 安装检查,包括外观检查、接线检查、通电操作等;

b) 电气间隙与爬电距离检查;

c) 绝缘电阻试验;

d) 基本功能试验;

e) 节能率测试。

6.2 试验条件

除另有规定外,本标准中的试验宜在以下的环境条件下进行:

a) 环境温度,5℃~35℃;

b) 相对湿度,不高于75%;

c) 大气压,860hPa~1060hPa。

6.3 试验方法

6.3.1 一般检查

节能控制装置应做如下项目检查:

a) 检查控制柜(箱)的结构尺寸和安装尺寸,应符合设计图纸要求;

b) 检查控制柜(箱)体的外形及面板,表面应平整,漆层应均匀;

c) 检查控制柜(箱)内部各种元、器件的型号和规格,应符合设计图纸要求,安装应牢固、端正,位号应正确;

d) 检查控制柜(箱)排风机型号,排风量和排风方向正确;

e) 检查控制柜(箱)门开启角度,应不小于90°,并应开、关灵活;

f) 检查插件的插接,应插接可靠,接触良好;

g) 检查开关、按钮、锁扣、延时器件等,运动部件的动作应灵活,动作效果应正确;

h) 检查辅助电路导线的连接、规格、线号、颜色和布置等,应符合本标准的规定;

i) 检查主电路的母排、母线的规格、尺寸、线号,应符合接线图要求,颜色、相序、布置等应符合本标准的规定;

j) 检查人机交互界面,应美观大方,操作简便,反应快捷;

k) 检查控制柜(箱)的标志,应符合本标准的规定。

6.3.2 外壳防护等级试验

根据GB 4208的规定,通过直观检查或测量,控制柜(箱)的外壳防护等级应符合4.4.1.2的要求。

6.3.3 电气间隙与爬电距离检查

检查和测量控制柜(箱)中电位不等的裸导体之间,以及带电的裸导体与裸露导电部件之间的最小电气间隙和爬电距离,应符合4.4.7的规定。

6.3.4 绝缘电阻与介电性能试验

6.3.4.1 绝缘电阻试验

应用电压至少为500V的兆欧表,检查控制柜(箱)的电源进线的相间、相地之间和电源出线的相间、相地之间的绝缘电阻,应符合4.4.8.1的规定。

试验时,对控制柜(箱)内不能承受500V电压的部件和元件,应先将其短接或断开其连接。

6.3.4.2 介电性能试验

进行介电性能试验时,对控制柜(箱)内不能承受试验电压的部件和元件,应先将其短接或断开其连接。

6.3.4.2.1 冲击耐受电压试验

冲击耐受电压试验按GB/T 3797规定的试验方法进行,试验过程中不应有破坏性放电现象。

6.3.4.2.2 工频耐受电压试验

工频耐受电压试验按GB/T 3797规定的试验方法进行,试验过程中不应有击穿或闪络现象。

6.3.5 技术性能试验

6.3.5.1 频率调节范围试验

在规定的电源条件下,节能控制装置输出端接与其额定输出功率相等的电机负载运行时,测试能够保障负载连续稳定运行的输出频率下限值fL和上限值fH,从下限值fL到上限值fH即为输出频率调节范围。

6.3.5.2 输出额定容量试验

在规定的电源条件下,节能控制装置输出端接电机负载(或等效负载),在输出额定频率时,调节负载,使输出电流等于额定输出电流,测量其输出容量应符合4.3.2的要求。

6.3.5.3 过载能力试验

在规定的电源条件下,节能控制装置输出端接电机负载(或等效负载),调节负载,使输出电流达到其额定输出电流的110%,测量其过载能力应符合4.3.3的要求。

6.3.6 电气保护有效性试验

6.3.6.1 短路保护试验

将控制柜(箱)中变频器的输出端相间短路,控制柜(箱)应不能启动,同时发出相应的报警。短路消除后,不用更换任何元件,控制柜(箱)应能重新启动工作。

6.3.6.2 过载保护试验

节能控制装置在带载运行时,逐步增加负载,当负载电流超过预设过载保护电流值时,检查节能控制装置能否自动保护停机并发出相应的报警,以确保节能控制装置和被控对象的安全运行。

6.3.6.3 安全接地保护试验

检查控制柜(箱)内部需要接地的部件和机控制柜(箱)接地端子之间的电连续性,用电阻测量仪器进行测试,控制柜(箱)接地端子与任何需要接地的部件之间的电阻必须≤0.1Ω。

6.3.7 控制回路有效性试验

人为设计一个或多个操作错误,检查节能控制装置是否实现自动保护,确保设备不受到损坏。

6.3.8 温升试验

温升试验只对含有发热件的控制柜(箱)进行。

温升试验时,对控制柜(箱)施加额定输出功率并维持足够的时间,使内部各部位的温度达到热平衡的稳定值(如果温度的变化小于1℃/h,则认为温升已达到稳定)。

用热电偶或温度计测量4.4.6规定的各测试部位的温度,其温升应符合表3的规定。

环境温度应在试验周期的最后四分之一期间内测量,至少用两个热电偶或温度计均匀地布置在控制柜(箱)的周围,高度约为控制柜(箱)的二分之一处,并在离开控制柜(箱)1m远的地方安放,还应防止空气流动和热辐射对热电偶和温度计的影响。

6.3.9 噪声试验

噪声试验只对强迫风冷的控制柜(箱)进行。试验时,控制柜(箱)输出端接额定负荷。

噪声试验应在周围2m内没有声音反射面的场所进行。测量应在正对控制柜(箱)操作面1m处,测量时测试设备应正对被试控制柜(箱)噪声源。噪声试验方法按GB/T 3797进行,噪声指标应符合4.4.11的规定。

6.3.10 电磁兼容性试验

6.3.10.1 低频干扰试验

按照GB/T 3797的有关规定进行。

6.3.10.2 高频干扰试验

按照GB/T 3797的有关规定进行。

6.3.10.3 电磁干扰发射试验

按照GB/T 3797的有关规定进行。

6.3.11 谐波污染试验

按照GB/Z 17625.6的有关规定进行。

6.3.12 环境试验

6.3.12.1 环境温度试验

按照GB/T 3797的有关规定进行。

6.3.12.2 湿热试验

按照GB/T 3797的有关规定进行。

6.3.13 基本功能试验

节能控制装置基本功能的试验方法,由制造商的产品技术文件规定。

6.3.14 系统节能率测试

节能控制装置节能率的测试,可按照附录A规定的方法进行。

7 标志、包装、运输、贮存

7.1 标志

节能控制装置产品铭牌应包括以下内容:

a) 产品名称、型号;

b) 产品主要参数;

c) 制造厂名;

d) 生产日期;

e) 注册商标等。

7.2 包装

7.2.1 产品包装必须符合JB/T 3085有关包装运输规范要求,保证产品在运输、存放过程中不受机械损伤,并有防雨、防尘能力。

7.2.2 包装箱表面的标志,应使用不褪色的油漆或油墨,准确、清晰、牢固地喷刷在箱体两侧面。发货标志应包括:

a) 产品名称、型号及数量;

b) 出厂编号及箱号(或合同号);

c) 包装箱外形尺寸(长×宽×高);

d) 净重与毛重;

e) 到站(港)及收货单位;

f) 发站(港)及发货单位。

7.2.3 包装储运图示标志应符合GB/T 191的有关规定。

7.3 运输

产品在运输过程中不应有剧烈振动、撞击和倒放。运输温度应在—15℃~55℃范围内。

7.4 贮存

产品不得暴晒及淋雨,应存放在空气流通、周围介质温度在—15℃~55℃范围内,空气最大相对湿度不超过90%及无腐蚀性气体的场所,贮存期不超过3个月。

附录A 节能率测试方法

A.1 测试方法

节能控制装置在工程应用中的节能率测试,可采用能耗比较法。即在空调负荷基本相同的条件下,将空调系统采用与不采用节能控制装置交替运行相同的天数,分别对其能耗进行测试、记录和对比,通过计算得到节能率。

A.2 测试条件

为使节能测试的数据具有可比性,在交替运行的能耗测试过程中,应尽量满足以下条件:

a) 运行的空调设备(冷热源主机、水泵及风机)应一致。

b) 运行(开机、停机)时间应一致,且每天测试过程中,不能只在部分时间段运行,应覆盖空调系统正常运行的全部时间。

c) 负荷情况应基本一致,即室外气候条件和空调的使用情况应基本相同。

d) 运行工况应一致。在夏季制冷模式下,制冷主机的冷冻水出水温度应为额定出水温度(如7℃)±1℃,且主机的输出功率不应大于其额定功率;在冬季供热模式下,热源主机的热水出水温度应为额定出水温度(如60℃)±2℃。

e) 测量仪表应一致,即空调系统变流量与定流量交替运行时测量各设备能耗的电能表应尽可能采用同一只表。

注:当测试条件差异较大时,为减小测试误差,可以参照JGJ 176中10.2.1的规定,视运行工况的差异情况在测试的节能率上加一个“调整量”。调整量有正有负,调整量的正负和大小可由参与测试的各方代表商定。

A.3 能耗数据记录及节能计算方法

A.3.1 运行参数记录

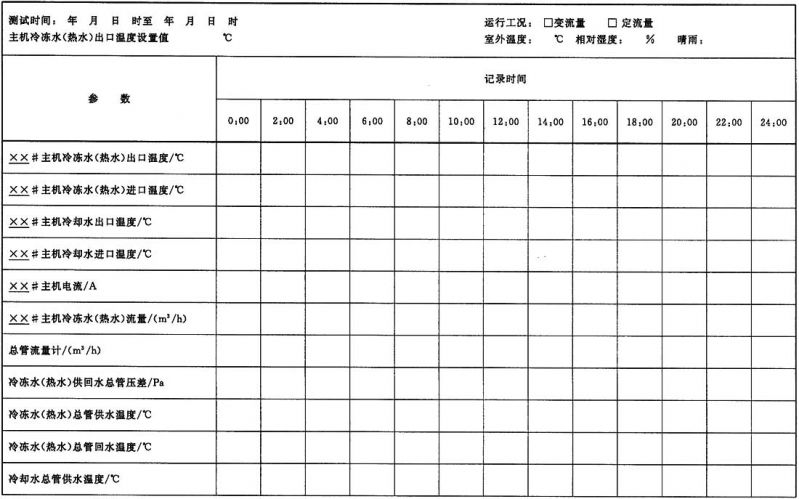

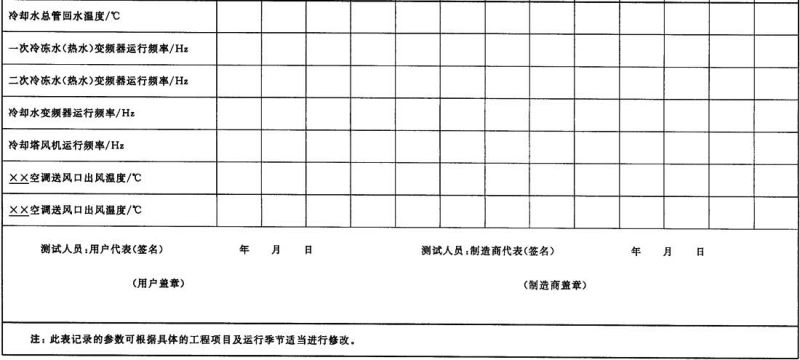

在节能测试过程中,每间隔一定的时间段应按表A.5对空调系统的运行参数进行记录和整理,以便对系统运行情况进行分析。

A.3.2 测试时间相同时的能耗记录及计算

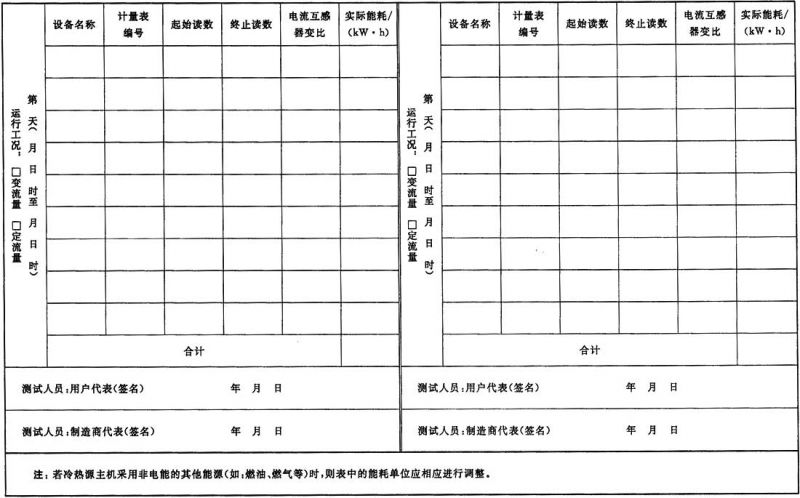

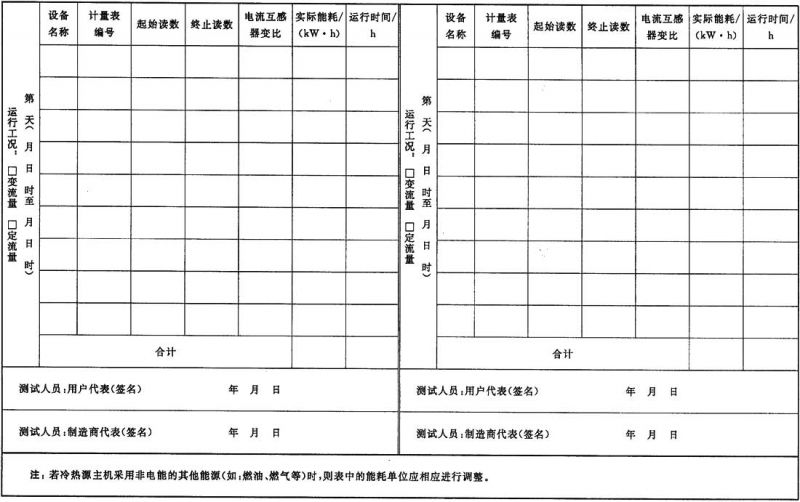

在进行节能测试时,如果空调系统定流量和变流量运行时间完全相同,可按表A.1的格式对各自的能耗数据进行记录,按表A.2进行数据汇总和计算,得出使用节能控制装置后中央空调系统的节能率。

A.3.2.1 表A.1中“实际能耗”,即为该设备的电能表“终止读数”与“起始读数”之差再乘以电流互感器变比k。

A.3.2.2 表A.2中“总能耗”,为表A.1中相应运行方式下记录的能耗的总和,按主机、辅机和空调系统(包括主机和辅机)分类求和。

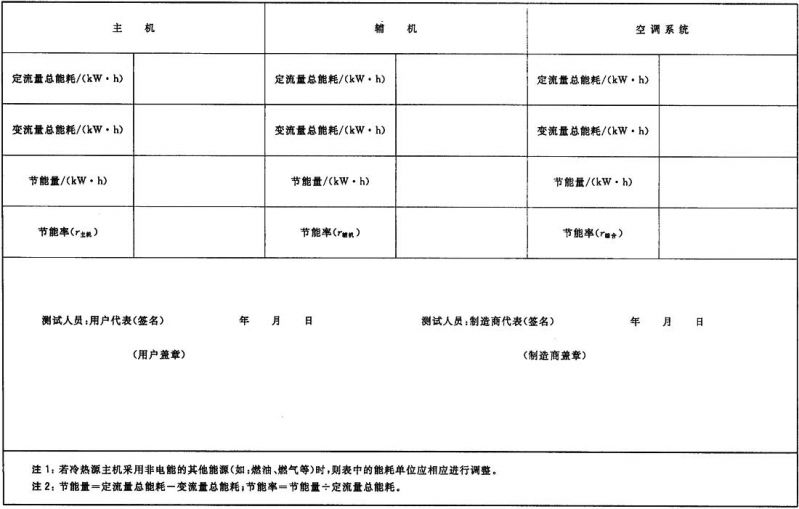

A.3.2.3 按表A.2中的节能计算方法,分别计算出主机节能率r主机、辅机节能率r辅机和系统综合节能率r综合。

A.3.3 测试时间不相同时的能耗记录及计算

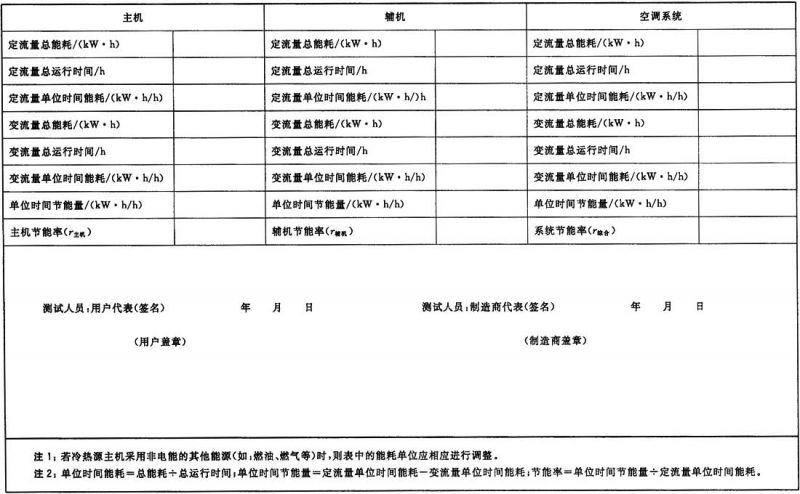

在进行节能率测试时,可能会因为一些不确定的因素导致空调系统定流量和变流量运行时间不完全相同,对于这种情况,则可按表A.3的格式对各自的能耗数据进行记录,按表A.4进行数据汇总和计算,得出使用节能控制装置后中央空调系统的节能率。

A.3.3.1 表A.3中“实际能耗”,即为该设备的电能表“终止读数”与“起始读数”之差再乘以电流互感器变比k。

A.3.3.2 表A.3中“运行时间”,为各运行设备的当天运行时间。

A.3.3.3 表A.4中“总能耗”,为表A.3中相应运行方式下记录的“实际能耗”的总和,分别按主机、辅机、空调系数(包括主机和辅机)分类求和。

A.3.3.4 表A.4中“总运行时间”,为表A.3中相应运行方式下记录的“运行时间”的总和,分别按主机、辅机、空调系数分类求和。

A.3.3.5 按表A.4中的节能计算方法,分别计算出主机节能率r主机、辅机节能率r辅机和系统综合节能率r综合。

A.4 测试分析与总结

节能率测试完毕,应整理好各种测试数据与记录,进行测试分析与总结,编制《测试报告》,《测试报告》应包含以下内容:

a) 测试说明。在进行节能率测试前,用户和制造商双方人员应对节能测试过程(如测试时间安排、投入运行的空调设备等)及相关事宜进行协商,并以书面形式记录归档保存。

b) 测试记录及测试结果。在《测试报告》中应包含每天的测试记录:《中央空调系统节能率测试数据记录表》、《中央空调系统节能率测试计算表》、《中央空调系统节能率测试运行参数记录表》等。

c) 测试分析及总结。在《测试报告》中应包含测试分析及总结,主要分析系统运行情况是否正常、测试结果是否准确、系统运行及节能效果可否改进等。

表A.1 中央空调系统节能率测试数据记录表(一)(设备种类:□主机 □辅机)

表A.2 中央空调系统节能率测试计算表(一)

表A.3 中央空调系统节能率测试数据记录表(二)(设备种类:□主机 □辅机)

表A.4 中央空调系统节能率测试计算表(二)

表A.5 中央空调系统节能率测试运行参数记录表

下载地址

©版权声明

资源来自互联网,如有侵权请联系删除