标准规范下载简介

在线阅读

中华人民共和国国家标准

针织设备工程安装与质量验收规范

Code for installation and quality acceptance of knitting equipment engineering

GB/T51089-2015

主编部门:中国纺织工业联合会

批准部门:中华人民共和国住房和城乡建设部

施行日期:2015年10月1日

中华人民共和国住房和城乡建设部公告

第732号

住房城乡建设部关于发布国家标准《针织设备工程安装与质量验收规范》的公告

本规范由我部标准定额研究所组织中国计划出版社出版发行。

中华人民共和国住房和城乡建设部

2015年2月2日

前言

本规范是根据《住房城乡建设部关于印发2013年工程建设标准规范制订修订计划的通知》(建标[2013]6号)的要求,由国家纺织机械质量监督检验中心会同有关单位共同编制完成的。本规范在编制过程中,编制组根据我国针织行业发展现状和设备特点,认真总结了多年来我国针织设备的安装和运行经验,广泛征求了国内有关单位的意见,经反复讨论、修改,最后经审查定稿。

本规范共分10章,主要内容包括总则、基本规定、通用项目的安装要求、准备部分主要设备的安装、纬编织造部分主要设备的安装、经编织造部分主要设备的安装、针织印染部分主要设备的安装、其他专用设备的安装、设备的试运转和安装工程验收。

本规范由住房城乡建设部负责管理,由中国纺织工业联合会负责日常管理工作,由国家纺织机械质量监督检验中心负责具体技术内容的解释。本规范在实施过程中,如发现需要修改和补充之处,请将意见或建议寄至国家纺织机械质量监督检验中心(地址:江苏省无锡市惠山经济开发区生科路7号,邮政编码:214177,电子邮箱:wxfjbzh@163.com),以供今后修订时参考。

本规范主编单位、参编单位、参加单位、主要起草人和主要审查人:

主编单位:中国纺织工业联合会

国家纺织机械质量监督检验中心

参编单位:常州市武进五洋纺织机械有限公司

惠安金天梭精密机械有限公司

常德纺织机械有限公司

飞虎科技有限公司

常州市第八纺织机械有限公司

绍兴县清扬机械有限公司

中国纺织机械协会

常州老三集团有限公司

参加单位:常熟市国光机械有限公司

主要起草人:李瑞芬 尤薇娜 赵启 严中华 丁伟铭 钱锴鑫 徐亚明 杨佺武 朱建静 谢雪松 孙凉远 陈国标 顾振刚 姚孟利 杨林华 程凌 陈伟 李立平 单永海 李晓敏 顾文洁

主要审查人:张世平 吴玉华 冯勋伟 夏风林 王智 傅瑞华 盛子九 吴启亮 徐向红 时永和 戴定立 张庆生 亓国红

1 总则

1.0.1 为了统一针织设备工程安装及质量验收的技术要求,保证设备安装的质量和操作的规范化,制定本规范。

1.0.2 本规范适用于新建、改建和扩建的针织工厂的设备工程安装与质量验收。

1.0.3 针织设备工程安装与质量验收除应符合本规范外,尚应符合国家现行有关标准的规定。

.

2 基本规定

2.1 设备基础、垫铁

2.1.1 针织设备基础的施工质量应符合设计要求,并应有验收资料和记录。

2.1.2 针织设备基础强度应符合设计要求,并应达到设计的混凝土立方体抗压强度标准值的75%以上,应能承载机床造成的静态和动态负荷;地面应平整,不得有裂纹、起壳等缺陷。

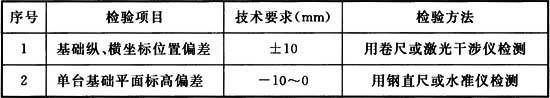

2.1.3 针织设备基础的位置、尺寸技术要求和检验方法应符合表2.1.3的规定。

表2.1.3 针织设备基础的位置、尺寸技术要求和检验方法

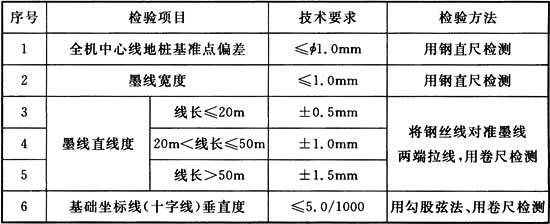

2.1.4 针织设备基础弹线技术要求和检验方法应符合表2.1.4的规定。

表2.1.4 针织设备基础弹线技术要求和检验方法

2.1.5 找正调平针织设备用的垫铁应符合现行国家标准《机械设备安装工程施工及验收通用规范》GB 50231的有关规定,并应符合设备相关技术文件的要求。

2.2 设备的开箱验收与贮存

2.2.1 针织设备安装前应根据装箱单、合同等,由供需双方共同开箱检查,对检查内容应进行记录,并应双方签字。开箱验收时应符合下列规定:

1 应核对针织设备的名称、型号和规格;

2 应清点箱号、箱数,检查包装情况;

3 应清点随机技术文件;

4 应按装箱清单检查确认零部件、备件、专用工具等的数量、规格,并应检查表面有无损坏或锈蚀等;

5 应记录的其他事项;

6 应做好开箱后的交接手续。

2.2.2 针织设备开箱验收的零件保护与贮存应符合下列规定:

1 针织设备开箱验收后应注意保护,应按设备的性质分类保管,并应及时安装,且所有设备、零件及专用工具不应有变形、损坏、锈蚀或丢失;

2 从开箱起直到工程验收,整个安装过程应具备良好的防雨及通风贮存条件,并应符合卫生和环境保护的要求。

.

3 通用项目的安装要求

3.1 机械部分

3.1.1 设备开箱验收后,应按同机台的箱号进行安装。

3.1.2 设备搬运和吊装时,吊装点应按设备或包装箱的标识位置设置,并应采取不损伤设备的保护措施。

3.1.3 设备运送到安装位置后,应在起重提升装置的辅助下安装机脚和减震装置。

3.1.4 装配前,应将装配零件的安装面清理洁净,零部件表面有锈蚀时应进行处理,并应按安装顺序装配。

3.1.5 对安装后不易拆卸、检查、修理的油箱等的密封性应进行渗漏试验。

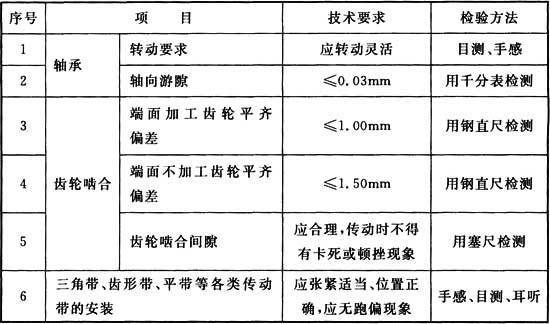

3.1.6 针织设备中轴承、齿轮、传动带等传动机构安装的技术要求和检验方法应符合表3.1.6的规定。

表3.1.6 轴承、齿轮、传动带安装的技术要求和检验方法

3.1.7 针织设备的防护设施、扶手、防护栏杆、走台等安装应符合现行国家标准《纺织机械 安全要求 第1部分:通用要求》GB/T 17780.1、《纺织机械 安全要求 第4部分:纱线和绳索加工机械》GB/T 17780.4、《纺织机械 安全要求 第5部分:机织和针织准备机械》GB/T 17780.5和《纺织机械 安全要求 第6部分:织造机械》GB/T 17780.6的有关规定。

3.1.8 起吊设备不得在设备的上端横梁或轴件上;设备吊装时,吊绳应通过床身下方或系结在床身上,吊绳不应接触到设备的其他机件。

3.1.9 设备安装通用要求除应符合本规范第3.1.1条~第3.1.8条的规定外,还应符合现行国家标准《机械设备安装工程施工及验收通用规范》GB 50231的有关规定。

3.2 管道、控制阀、仪器、仪表部分

3.2.1 各类管道及管接件内壁应无异物,连接部位应紧密,安装定位后表面应无缺陷。

3.2.2 各控制阀的安装应符合下列规定:

1 安装位置应准确,且应满足操作、维修的要求;

2 安装方向应正确,连接应同心、垂直、平整、紧密。

3.2.3 仪器、仪表的安装应符合下列规定:

1 安装位置应准确,且应满足维修的要求;

2 仪器、仪表应在检定合格有效期内;

3 采用的计量和检测器具、设备、仪器,其精度等级应满足被检测项目的精度要求。

3.2.4 管道、仪器、仪表部分安装应符合设计要求,并应与土建、其他专业施工相配合。

3.2.5 针织设备上的液压、气动和润滑系统的管道安装应符合现行国家标准《机械设备安装工程施工及验收通用规范》GB 50231中的有关规定。

3.3 电气部分

3.3.1 电气控制柜安装应牢固,安装位置应满足操作和检修的要求,且应有良好的散热条件。

3.3.2 电气控制柜防护等级不应低于IP54的防护等级,电器控制柜、电器箱、电器屏等外表面应密封良好。

3.3.3 电气箱体内、外部应干净整洁,标识应正确、清晰、明显。

3.3.4 设备的金属结构体上应有可靠接地点,接地应可靠,并应有接地标志。

3.3.5 电气设备的安全性能应符合现行国家标准《机械电气安全 机械电气设备 第1部分:通用技术条件》GB 5226.1的有关规定。

3.3.6 电气元器件安装应符合下列规定:

1 电气元器件的可动部分应灵活可靠,不应有异热、异响、磁滞等现象;

2 电气元器件所处环境的温、湿度应符合使用说明书的要求;

3 电气元器件的安装应牢固,接线应可靠。

3.3.7 电机的安装应符合下列规定:

1 空载、满载电流、电压应符合电机的设计要求;

2 接线柱与导线的连接应准确、牢固;

3 电机的安装应牢固、规范,应满足拆装和维修的要求;

4 电机的温升应正常。

3.3.8 安全保护装置应安全可靠,危险部位应设置安全防护标志。

3.3.9 显示屏、信号显示器应显示准确。

3.3.10 指示灯、传感器、报警器、自停装置、控制按钮、急停装置等应灵敏、可靠,操作应方便,按钮颜色应符合要求。

3.4 清洁部分

3.4.1 吸尘风口、吸尘风道、吹风口安装位置应符合相关技术文件的规定。

3.4.2 吸尘风管应连接紧密。

3.4.3 安装场地、机台主要零部件应清洁,安装完毕后安装场地应清扫。

3.5 润滑部分

3.5.1 传动部件应润滑良好。

3.5.2 油路系统应畅通,无阻塞、无漏油现象。

.

4 准备部分主要设备的安装

4.1 络筒机

4.1.1 络筒机的安装应符合下列规定:

1 相邻槽筒紧定螺钉位置应交叉90°;

2 槽筒轴开档定位应一致;

3 相邻偏心轮位置应交叉90°;

4 断纱探杆动作应符合握臂落下、探杆抬起,以及握臂抬起、探杆落下的要求;

5 纱管插管与导纱板口位置应在同一中心线上。

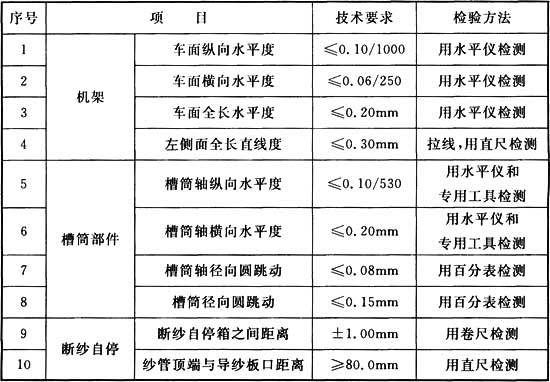

4.1.2 络筒机安装的技术要求和检验方法应符合表4.1.2的规定。

表4.1.2 络筒机安装的技术要求和检验方法

4.2 整经机

4.2.1 分段整经机的安装应符合下列规定:

1 经轴装卸动作应准确、灵敏,并应无卡阻现象;

2 测速罗拉应转动灵活;

3 加油装置带油辊应转动灵活,速度无级调节应稳定、可靠;

4 张力罗拉应转动灵活,分经筘上、下移动应轻松、灵活;

5 纱架应安装牢固,X、Y、Z方向应平直,不得歪斜;

6 静电消除功能应正常;

7 纱架筒管位置应正确,车头中心线与纱架中心线应在同一直线内;

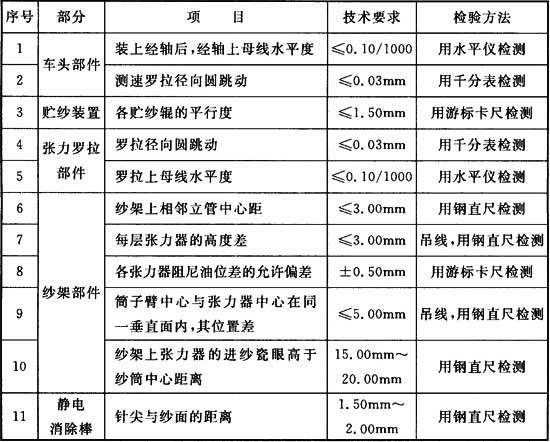

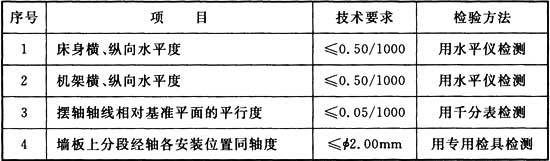

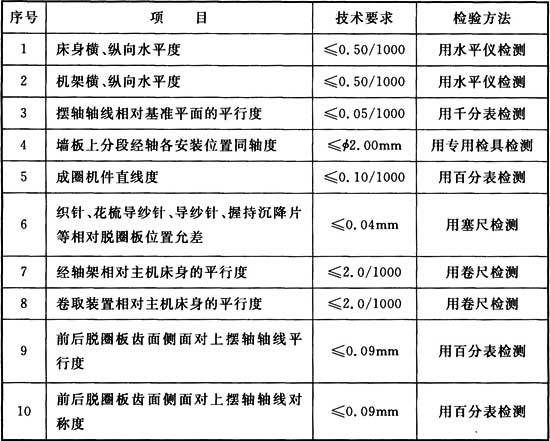

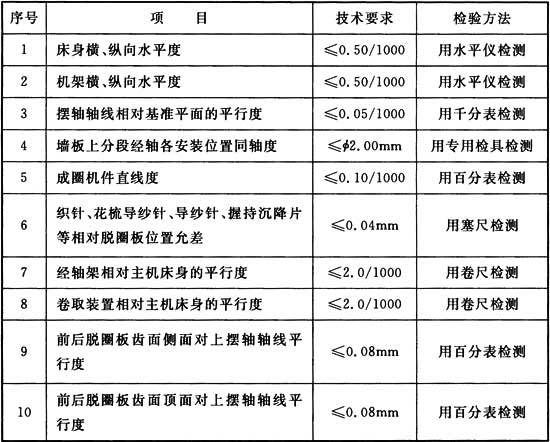

8 分段整经机部件安装的技术要求和检验方法应符合表4.2.1的规定。

表4.2.1 分段整经机部件安装的技术要求和检验方法

4.2.2 花经轴整经机的安装应符合下列规定:

1 花经轴两传动辊应转动灵活;

2 导纱针床的横移应轻松、无阻滞;

3 电磁制动器刹车片制动动作应迅速、可靠、平稳;

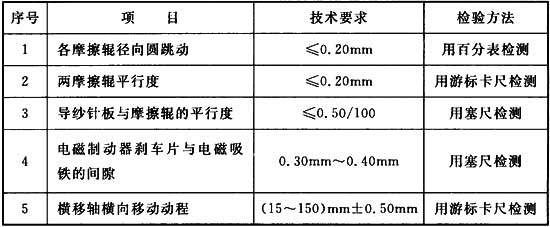

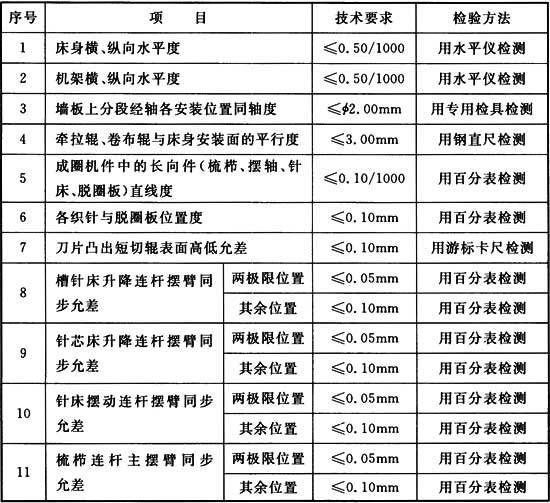

4 花经轴整经机部件安装的技术要求和检验方法应符合表4.2.2的规定。

表4.2.2 花经轴整经机部件安装的技术要求和检验方法

.

5 纬编织造部分主要设备的安装

5.1 圆型纬编机

Ⅰ 通用要求

5.1.1 圆型纬编机的安装应符合下列规定:

1 机架的安装应符合下列规定:

1)机脚安装应到位,调节螺栓应紧固;

2)电机至针筒齿轮、针盘齿轮各级传动应平稳、无异常声响;

3)润滑部分的回油口应无漏油现象;

4)安全护网应安装牢固。

2 编织部件的安装应符合下列规定:

1)织针、沉降片应运动灵活;

2)针筒应无损伤。

3 变速盘的扇形块应调节灵活,固定后不应松动。

4 卷取装置应平稳、可靠。

5 除尘装置应灵敏、可靠。

6 安全防护门的安装应对称、整齐,应满足操作的要求。

7 坏针、断针及失张自停器应灵敏、可靠。

8 各指示灯自停装置的电压不应大于24V。

9 纱架部件的安装应稳固、可靠。

10 圆型纬编机外表面应平整、光滑、接缝平齐、缝隙均匀一致。

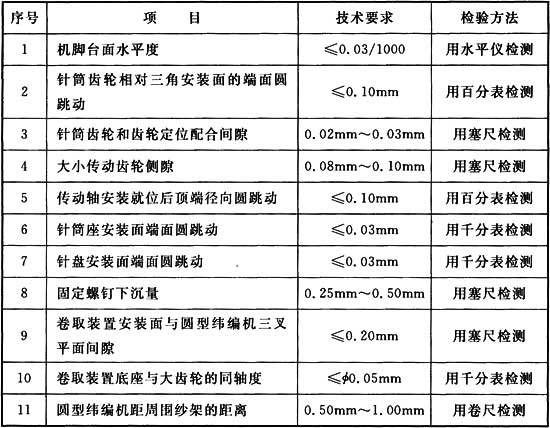

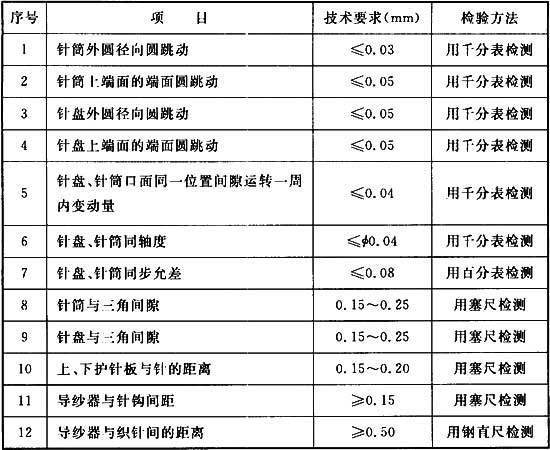

5.1.2 圆型纬编机安装的技术要求和检验方法应符合表5.1.2的规定。

表5.1.2 圆型纬编机安装的技术要求和检验方法

Ⅱ 单面圆型纬编机

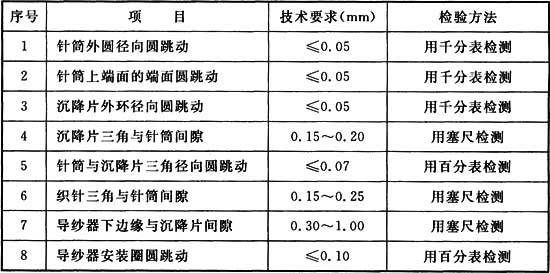

5.1.3 单面圆型纬编机安装的技术要求和检验方法应符合表5.1.3的规定。

表5.1.3 单面圆型纬编机安装的技术要求和检验方法

Ⅲ 双面圆型纬编机

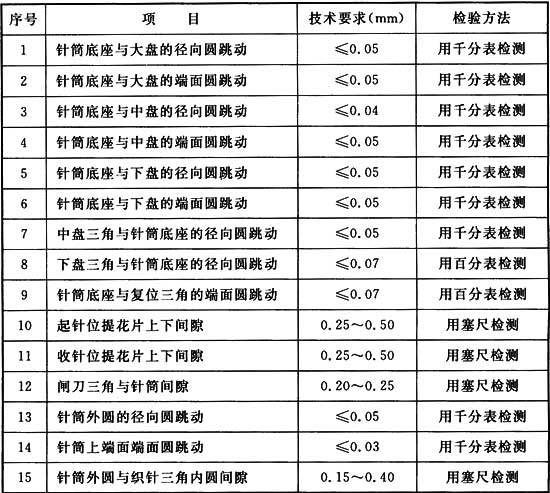

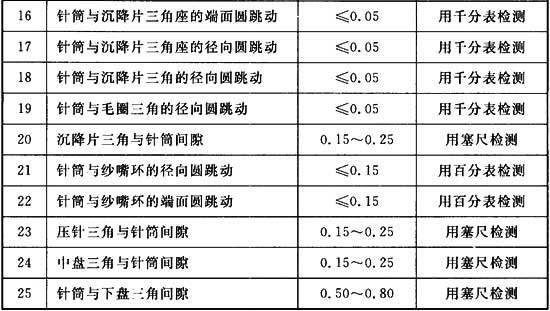

5.1.4 双面圆型纬编机安装的技术要求和检验方法应符合表5.1.4的规定。

表5.1.4 双面圆型纬编机安装的技术要求和检验方法

5.2 袜机

Ⅰ 通用要求

5.2.1 喂纱部件的安装应符合下列规定:

1 剪刀盘各工件表面应无毛刺;

2 剪刀剪线应轻快,并应无挂丝现象;

3 夹线器在调线时动作应准确、可靠,应该夹持时不应脱线,应该脱线时应脱线;

4 给纱机构的张力应平稳。

5.2.2 传动部件的安装应符合下列规定:

1 齿轮的轴向间隙应满足设计要求;

2 离合器换向应轻便、无阻滞现象。

5.2.3 选针部件的安装应符合下列规定:

1 选针刀片动作应正确、灵活;

2 选针刀片与提花针齿径向接触时,应使提花针充分推入针槽内;

3 各选针刀片与提花针齿接触宽度不应少于针齿全宽的3/4。

5.2.4 编织部件的安装应符合下列规定:

1 各闸刀座与闸刀架的配合,在动程范围内进出应无阻滞现象,横向应无明显松动;

2 调换动作时,各闸刀进出应顺利,并应符合编织动作要求;

3 密度调节机构应平稳、可靠。

5.2.5 针槽应保持清洁,织针与针筒相互运动后,不应有明显的黑污。

5.2.6 各指示灯、自停装置电压不应大于24V。

5.2.7 袜机外表面应平整、光滑、接缝平齐、缝隙均匀一致。

Ⅱ 单针筒袜机

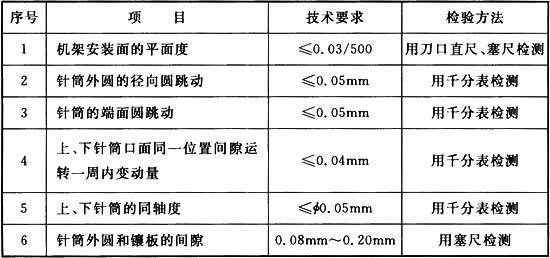

5.2.8 单针筒袜机安装的技术要求和检验方法应符合表5.2.8的规定。

表5.2.8 单针筒袜机安装的技术要求和检验方法

Ⅲ 双针筒袜机

5.2.9 双针筒袜机安装的技术要求和检验方法应符合表5.2.9的规定。

表5.2.9 双针筒袜机安装的技术要求和检验方法

5.3 纬编无缝内衣机

Ⅰ 通用要求

5.3.1 纬编无缝内衣机的安装应符合下列规定:

1 沉降片罩限位的安装应调整到位,沉降片罩的旋转应灵敏、可靠;

2 纱嘴、阀柱移动应灵敏、可靠,阀柱不应漏气;

3 刹车装置应灵敏、可靠;

4 坏针、断针及张力自停装置应灵敏、可靠;

5 各指示灯自停装置电压不应大于24V;

6 自动加油装置应雾化良好,并应无渗漏油现象;

7 织针、沉降片、哈夫针应运动灵活;

8 刀头与提花齿径向接触时,应使提花针充分推入针槽内;

9 选针装置应灵敏、可靠;

10 送纱装置应使纱线张力平稳;

11 导纱部件应稳固;

12 电子储纱装置应灵敏、可靠;

13 气路应畅通、无漏气,执行元件动作应正确到位。

5.3.2 纬编无缝内衣机安装的技术要求和检验方法应符合表5.3.2的规定。

表5.3.2 纬编无缝内衣机安装的技术要求和检验方法

Ⅱ 无扎口纬编无缝内衣机

5.3.3 无扎口纬编无缝内衣机的安装应符合下列规定:

1 超花闸刀的安装应使闸刀起针曲线与针织起针曲线重叠,闸刀三角上、下应自如;

2 卷取装置储物筐的挡板应固定在储物筐上;

3 落布装置升降应平稳、可靠。

Ⅲ 有扎口纬编无缝内衣机

5.3.4 有扎口纬编无缝内衣机的安装应符合下列规定:

1 剪刀盘各工件表面应无毛刺;

2 剪刀剪线应轻快,并应无挂丝现象;

3 给纱机构的张力应平稳、均匀;

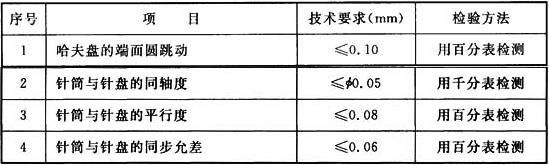

4 哈夫盘安装的技术要求和检验方法应符合表5.3.4的规定。

表5.3.4 哈夫盘安装的技术要求和检验方法

5.4 横机

Ⅰ 通用要求

5.4.1 横机的安装应符合下列规定:

1 针床座与机架安装应牢固、可靠。

2 编织部件的安装应符合下列规定:

1)各三角控制机构动作应正确、灵敏;

2)导向三角的安装应保证垫纱位置准确,左、右弯纱三角位置应对称;

3)挺针三角的安装应使织针在轨道内滑行顺畅;

4)织针运动应灵活。

3 机头运行时应平稳、无阻滞。

4 针床部件的安装应符合下列规定:

1)针床与齿口片结合应牢固,齿口部分应光滑;

2)前、后针床头口线(脱圈部位)应相互平行。

5 传动部件的安装应符合下列规定:

1)各传动件之间应运转灵活、无异常声响;

2)齿形带传动应平稳、无顿挫。

6 调梭控制装置的动作应灵活、可靠。

7 针床横移控制装置的动作应灵活、可靠。

8 密度调节装置的动作应正确、快速。

9 设备外表面应平整、光滑、接缝平齐、缝隙均匀一致。

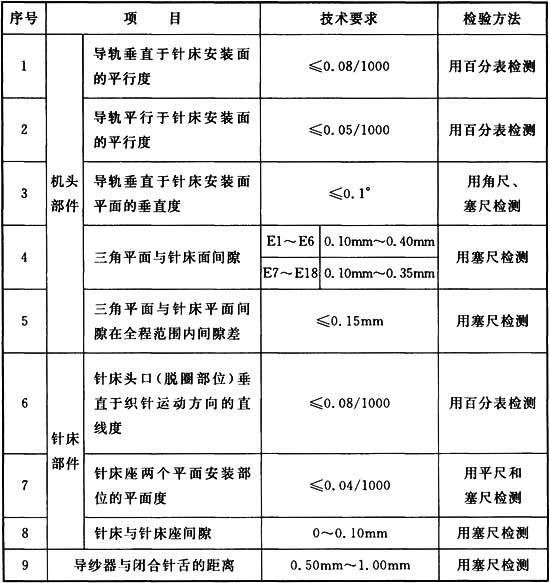

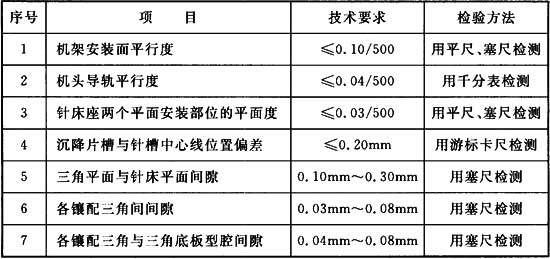

5.4.2 横机安装的技术要求和检测方法应符合表5.4.2的规定。

表5.4.2 横机安装的技术要求和检验方法

Ⅱ 电脑横机

5.4.3 电脑横机的安装应符合下列规定:

1 电脑横机推针三角和清针三角换向伸缩状态应正确;

2 针床移位、密度控制、断纱停车、撞针停车、超负荷停车等自动控制机构反应,应准确及时;

3 卷取装置应平稳、可靠。

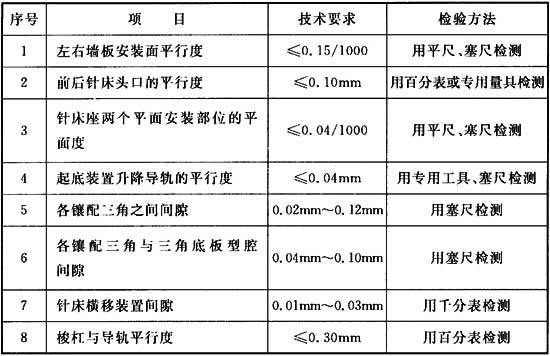

5.4.4 电脑横机安装的技术要求和检验方法应符合表5.4.4的规定。

表5.4.4 电脑横机安装的技术要求和检验方法

Ⅲ 织领机

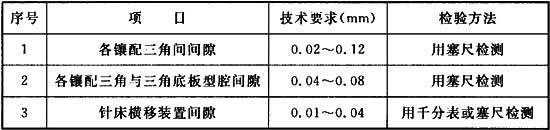

5.4.5 织领机安装的技术要求和检验方法应符合表5.4.5的规定。

表5.4.5 织领机安装的技术要求和检验方法

Ⅳ 手套编织机

5.4.6 手套编织机的安装应符合下列规定:

1 机头往复运动时,织针、沉降片应无阻滞现象。

2 左、右墙板与机架安装座应牢固、可靠。

3 编织部件的安装应符合下列规定:

1)手指、手掌、罗口编织动作变换应正确、灵活;

2)手指钩上、下升降动作应灵活、平稳;

3)针床头口部分及栅状齿两侧应光滑;

4)前、后滚筒相对位置应定位准确。

4 传动部件的安装应符合下列规定:

1)各凸轮传动控制应正确、无误;

2)传动系统应润滑良好、油路畅通。

5.4.7 手套编织机安装的技术要求和检验方法应符合表5.4.7的规定。

表5.4.7 手套编织机安装的技术要求和检验方法

.

6 经编织造部分主要设备的安装

6.1 特里科经编机

6.1.1 特里科经编机的安装应符合下列规定:

1 机器上机脚减震装置数量和位置应符合技术文件的规定,并应根据技术文件进行安装,不得随意改动。

2 成圈机件的运动配合和安装应符合下列规定:

1)各组成圈机件应纵向平行;

2)各成圈机件位置应准确一致;

3)各成圈机件隔距应准确一致;

4)成圈机件的安装应以针床为基准,不得改动针床的位置;

5)成圈机件的移针时间应准确无误。

3 送经测长控制部分反馈压轮应转动灵活、间隙符合要求、旋转方向正确。

4 减振螺栓组件应连接可靠,不得扭曲,各同步带轮应平齐,皮带松紧调节应满足使用要求。

5 牵拉辊、卷布辊应与床身侧平面平行,且应转动灵活。

6 空装经轴,经轴尾部的轴承安装位置应符合设计要求,并应锁紧。

7 张力杆应摆动灵活,张力片应高低一致;导纱帽应牢固地装在张力片上。

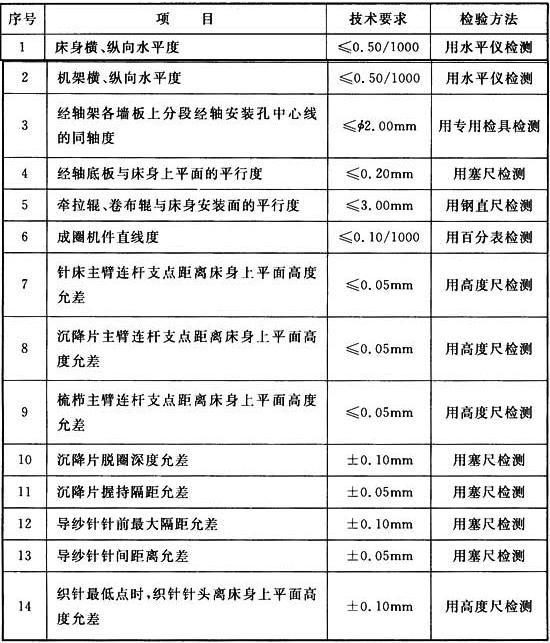

6.1.2 特里科经编机安装的技术要求和检验方法应符合表6.1.2的规定。

表6.1.2 特里科经编机安装的技术要求和检验方法

6.2 拉舍尔经编机

Ⅰ 单针床拉舍尔经编机

6.2.1 单针床拉舍尔经编机的安装应符合下列规定:

1 成圈机件的运动配合和安装精度应符合下列规定:

1)各组成圈机件应纵向平行;

2)各成圈机件位置应准确一致;

3)各成圈机件隔距应准确一致;

4)贾卡针动作应准确、灵活;

5)成圈机件的移针时间应准确无误。

2 送经测长控制部分反馈压轮应转动灵活、间隙符合要求、旋转方向正确。

3 牵拉辊、卷布辊、张力杆、经轴等旋转部件应转动灵活、间隙符合要求、方向正确。

4 主机与经轴架连接的减振螺栓应连接可靠,不得扭曲。

5 张力片应高低一致。

6 经轴尾部轴承的端面应与墙板端面平齐,并应装有安全螺栓。

7 同步带、链条传动松紧调节应满足使用要求。

8 纱架应安装牢固,X、Y、Z方向应平直,不得歪斜,且应过纱顺畅。

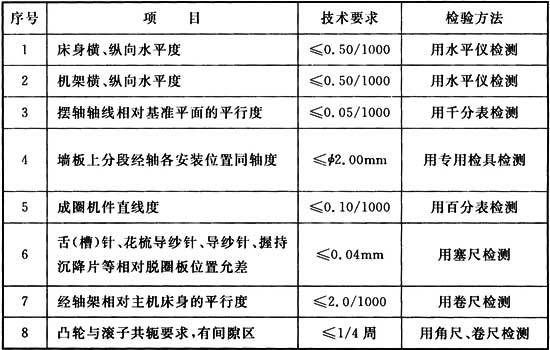

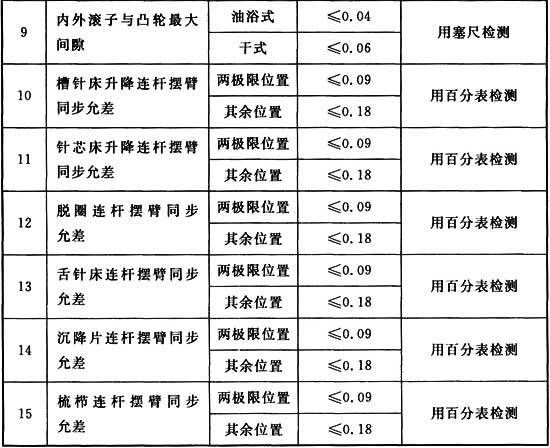

6.2.2 单针床拉舍尔经编机安装的技术要求和检验方法应符合表6.2.2的规定。

表6.2.2 单针床拉舍尔经编机安装的技术要求和检验方法

Ⅱ 多梳栉拉舍尔经编机

6.2.3 多梳栉拉舍尔经编机的安装应符合下列规定:

1 成圈部分的运动配合和安装精度应符合下列规定:

1)各组成圈机件应纵向平行;

2)各成圈机件位置应准确一致;

3)各成圈机件隔距应准确一致;

4)贾卡针动作应准确、灵活;

5)成圈机件的移针时间应准确无误。

2 送经测长控制部分反馈压轮应转动灵活、间隙符合要求、旋转方向正确。

3 牵拉辊、卷布辊、张力杆、经轴等旋转部件应转动灵活、间隙符合要求、方向正确。

4 主机与经轴架连接的减振螺栓应连接可靠,不得扭曲。

5 张力片应高低一致。

6 经轴尾部轴承的端面应与墙板端面平齐,并应装有安全螺栓。

7 同步带、链条传动松紧调节应满足使用要求。

8 纱架应安装牢固,X、Y、Z方向应平直,不得歪斜,且应过纱顺畅。

6.2.4 多梳栉拉舍尔经编机安装的技术要求和检验方法应符合表6.2.4的规定。

表6.2.4 多梳栉拉舍尔经编机安装的技术要求和检验方法

Ⅲ 贾卡提花拉舍尔经编机

6.2.5 贾卡提花拉舍尔经编机的安装应符合下列规定:

1 成圈机件的运动配合和安装精度应符合下列规定:

1)各组成圈机件应纵向平行;

2)各成圈机件位置应准确一致;

3)各成圈机件隔距应准确一致;

4)贾卡针动作应准确、灵活;

5)成圈机件的移针时间应准确无误。

2 送经测长控制部分反馈压轮应转动灵活、间隙符合要求、旋转方向正确。

3 牵拉辊、卷布辊、张力杆、经轴等旋转部件应转动灵活、间隙符合要求、方向正确。

4 主机与经轴架连接的减振螺栓应连接可靠,不得扭曲。

5 张力片应高低一致。

6 经轴尾部轴承的端面应与墙板端面平齐,并应装有安全螺栓。

7 同步带、链条传动松紧调节应满足使用要求。

8 纱架应安装牢固,X、Y、Z方向应平直,不得歪斜,且应过纱顺畅。

9 花梳滑条应滑动灵活,间隙应符合要求。

6.2.6 贾卡提花拉舍尔经编机安装的技术要求和检验方法应符合表6.2.6的规定。

表6.2.6 贾卡提花拉舍尔经编机安装的技术要求和检验方法

Ⅳ 双针床拉舍尔经编机

6.2.7 双针床拉舍尔经编机的安装应符合下列规定:

1 成圈机件的运动配合和安装精度应符合下列规定:

1)各组成圈机件应纵向平行;

2)各成圈机件位置应准确一致;

3)各成圈机件隔距应准确一致;

4)成圈机件的移针时间应准确无误。

2 送经测长控制部分反馈压轮应转动灵活、间隙符合要求、旋转方向正确。

3 牵拉辊、卷布辊、张力杆、经轴等旋转部件应转动灵活、间隙符合要求、方向正确。

4 主机与经轴架连接的减振螺栓应连接可靠,不得扭曲。

5 张力片应高低一致。

6 经轴尾部轴承的端面应与墙板端面平齐,并应装有安全螺栓。

7 同步带、链条传动松紧调节应满足使用要求。

8 纱架应安装牢固,X、Y、Z方向应平直,不得歪斜,且应过纱顺畅。

6.2.8 双针床拉舍尔经编机安装的技术要求和检验方法应符合表6.2.8的规定。

表6.2.8 双针床拉舍尔经编机安装的技术要求和检验方法

Ⅴ 无缝成形经编机

6.2.9 无缝成形经编机的安装应符合下列规定:

1 成圈机件的运动配合和安装精度应符合下列规定:

1)各组成圈机件应纵向平行;

2)各成圈机件位置应准确一致;

3)各成圈机件隔距应准确一致;

4)贾卡针动作应准确、灵活;

5)成圈机件的移针时间应准确无误。

2 送经测长控制部分反馈压轮应转动灵活、间隙符合要求、旋转方向正确。

3 牵拉辊、卷布辊、张力杆、经轴等旋转部件应转动灵活、间隙符合要求、方向正确。

4 主机与经轴架连接的减振螺栓应连接可靠,不得扭曲。

5 张力片应高低一致。

6 经轴尾部轴承的端面应与墙板端面平齐,并应装有安全螺栓。

7 同步带、链条传动松紧调节应满足使用要求。

8 纱架应安装牢固,X、Y、Z方向应平直,不得歪斜,且应过纱顺畅。

6.2.10 无缝成形经编机安装的技术要求和检验方法应符合表6.2.10的规定。

表6.2.10 无缝成形经编机安装的技术要求和检验方法

6.3 轴向经编机

Ⅰ 双轴向经编机

6.3.1 双轴向经编机的安装应符合下列规定:

1 成圈机件的运动配合和安装精度应符合下列规定:

1)各组成圈机件应纵向平行;

2)各成圈机件位置应准确一致;

3)各成圈机件隔距应准确一致;

4)成圈机件的移针时间应准确无误。

2 压缩空气管排列应整齐,并应无漏气现象。

3 气动执行元件动作应准确可靠。

4 牵拉辊、卷布辊应转动灵活。

5 主机与经轴架连接的减振螺栓应连接可靠,不得扭曲。

6 张力杆应转动灵活,张力片应高低一致;导纱帽应牢固地装在张力片上。

7 经轴尾部轴承的端面应与墙板端面平齐,并应装有安全螺栓。

8 分散辊、切割辊和被动压辊应转动灵活。

9 短切刀的刃口应锋利、无损伤,并应与短切辊镶嵌牢固。

10 铺纬角度应为0°和90°。

6.3.2 双轴向经编机安装的技术要求和检验方法应符合表6.3.2的规定。

表6.3.2 双轴向经编机安装的技术要求和检验方法

Ⅱ 多轴向经编机

6.3.3 多轴向经编机的安装应符合下列规定:

1 成圈机件的运动配合和安装精度应符合下列规定:

1)各组成圈机件应纵向平行;

2)各成圈机件位置应准确一致;

3)各成圈机件隔距应准确一致;

4)成圈机件的移针时间应准确无误。

2 压缩空气管排列应整齐,无漏气现象。

3 气动执行元件动作应准确可靠。

4 牵拉辊、卷布辊应转动灵活。

5 主机与经轴架连接的减振螺栓应连接可靠,不得扭曲。

6 张力杆应转动灵活,张力片应高低一致;导纱帽应牢固地装在张力片上。

7 经轴尾部轴承的端面应与墙板端面平齐,并应装有安全螺栓。

8 铺纬角度应为90°。

6.3.4 多轴向经编机安装的技术要求和检验方法应符合表6.3.4的规定。

表6.3.4 多轴向经编机安装的技术要求和检验方法

6.4 缝编机

6.4.1 缝编机的安装应符合下列规定:

1 分散辊、切割辊及被动压辊应转动灵活;

2 压缩空气管排列应整齐,并应无漏气现象;

3 气动执行元件动作应准确可靠;

4 短切刀辊刀口应锋利无损伤,表面刀片应与短切辊镶嵌牢固。

6.4.2 成圈机件的运动配合和安装精度应符合下列规定:

1 各组成圈机件应纵向平行;

2 各成圈机件位置应准确一致;

3 各成圈机件隔距应准确一致;

4 成圈机件的移针时间应准确无误。

6.4.3 牵拉辊、卷布辊应转动灵活。

6.4.4 主机与经轴架连接的减振螺栓应连接可靠,不得扭曲。

6.4.5 张力杆应转动灵活,张力片应高低一致;导纱帽应牢固地装在张力片上。

6.4.6 缝编机安装的技术要求和检验方法应符合表6.4.6的规定。

表6.4.6 缝编机安装的技术要求和检验方法

.

7 针织印染部分主要设备的安装

7.1 针织开幅丝光机

7.1.1 针织开幅丝光机的安装应符合下列规定:

1 导轨连接应牢固、平整;

2 针铗运行应平稳,且运行到轨道连接处时不得有明显撞击现象;

3 调幅丝杆传动应灵活、轻便;

4 针铗与布面接触动作应可靠;

5 针铗与链条的连接应牢固、灵活;

6 超喂装置应准确;

7 探边装置应灵活、有效。

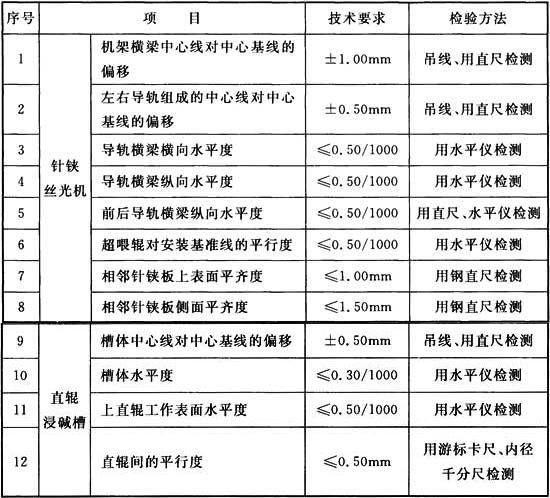

7.1.2 针织开幅丝光机安装的技术要求和检验方法应符合表7.1.2的规定。

表7.1.2 针织开幅丝光机安装的技术要求和检验方法

7.2 水洗箱

7.2.1 水洗箱的安装应符合下列规定:

1 导布辊、上压辊的转动应灵活、平稳;

2 机械密封的轴表面、密封件表面安装前应清洁干净,不得有影响密封性能的损伤;

3 机械密封安装部位不得渗漏;

4 箱体溢流口以下部位及放液阀应密封良好,不得渗漏;

5 箱盖、视窗开肩应灵活、可靠。

7.2.2 敞开平幅水洗箱安装的技术要求和检验方法应符合表7.2.2的规定。

表7.2.2 敞开平幅水洗箱安装的技术要求和检验方法

7.2.3 带盖水洗箱安装的技术要求和检验方法应符合表7.2.3的规定。

表7.2.3 带盖水洗箱安装的技术要求和检验方法

7.3 染色机

7.3.1 气流染色机的安装应符合现行国家标准《印染设备工程安装与质量验收规范》GB 50667的有关规定。

7.3.2 喷射染色机的安装应符合现行国家标准《印染设备工程安装与质量验收规范》GB 50667的有关规定。

7.4 印花机

7.4.1 圆网印花机的安装应符合现行国家标准《印染设备工程安装与质量验收规范》GB 50667的有关规定。

7.4.2 平网印花机的安装应符合现行国家标准《印染设备工程安装与质量验收规范》GB 50667的有关规定。

7.5 圆网烘燥机

7.5.1 圆网烘燥机的安装应符合下列规定:

1 圆网内、外表面应光滑、无毛刺;

2 相邻圆网内的密封板安装位置应相互衔接;

3 活动隔热门开关应灵活;

4 活动隔热门应密封良好,门缝处不应有明显的风感;

5 循环风机底座应用地脚螺栓浇筑水泥固定。

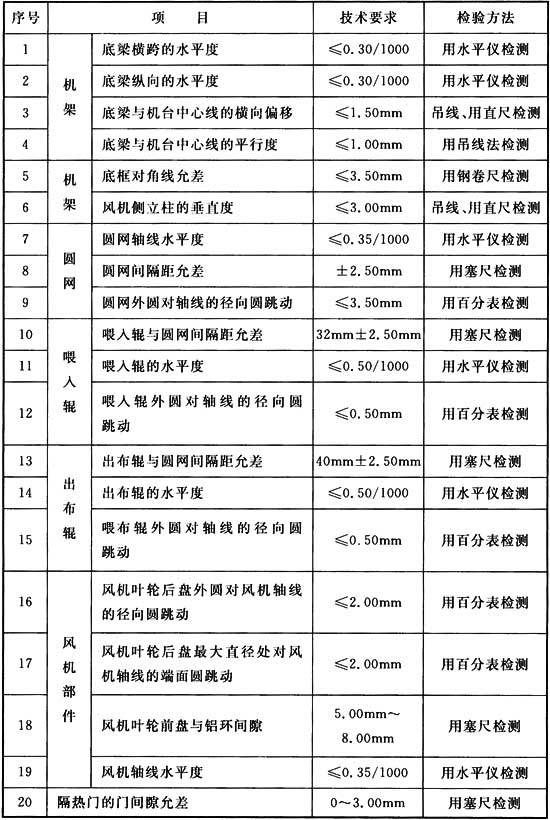

7.5.2 圆网烘燥机安装的技术要求和检验方法应符合表7.5.2的规定。

表7.5.2 圆网烘燥机安装的技术要求和检验方法

7.6 呢毯预缩整理机

7.6.1 呢毯预缩整理机的安装应符合下列规定:

1 伸缩板式扩幅辊夹持应稳定,伸缩板缩扩应灵活;

2 超喂轮转动应平稳、无跳动;

3 加热承压辊、呢毯张紧辊转动应灵活、无跳动,动作应协调一致。

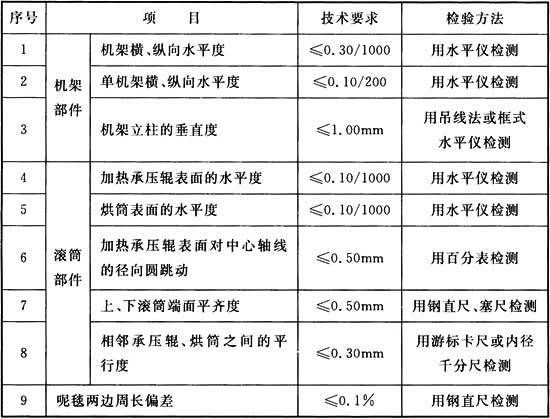

7.6.2 呢毯预缩整理机安装的技术要求和检验方法应符合表7.6.2的规定。

表7.6.2 呢毯预缩整理机安装的技术要求和检验方法

7.7 圆筒定形机

7.7.1 圆筒定形机的安装应符合下列规定:

1 伸缩板式扩幅辊夹持应稳定,伸缩板缩扩应灵活;

2 超喂轮转动应平稳、无跳动;

3 出布冷却辊和出布装置动作应平稳灵活、协调一致;

4 喷风装置上、下喷口安装面应一致。

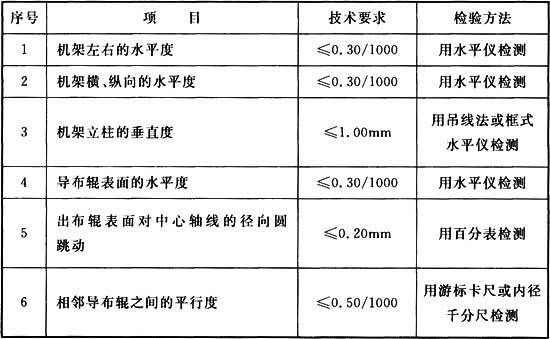

7.7.2 圆筒定形机安装的技术要求和检验方法应符合表7.7.2的规定。

表7.7.2 圆筒定形机安装的技术要求和检验方法

7.8 拉幅定形机

7.8.1 拉幅定形机的安装应符合下列规定:

1 导轨联接应牢固、平整;

2 调幅丝杆传动应灵活;

3 针铗与布面接触动作应可靠;

4 超喂装置应准确;

5 针铗运行应平稳;

6 烘房隔热门密封应良好;

7 循环风机、排风机运转不应有异响。

7.8.2 拉幅定形机安装的技术要求和检验方法应符合表7.8.2的规定。

表7.8.2 拉幅定形机安装的技术要求和检验方法

.

8 其他专用设备的安装

8.1 验布机

8.1.1 验布机的安装应符合下列规定:

1 码布台应平整完好,送布辊安装应稳定、坚固;

2 验布台面与水平面倾斜角度应为20°~45°;

3 光源与布面距离应保持0.5m~0.8m;

4 验布台面照度不应低于400lx;

5 计长感应器反应应灵敏、准确;

6 卷布装置应满足打卷松紧调节的要求;

7 卷布和退绕张力应保持相对一致;

8 齐边机构动作反应应灵敏;

9 摆动斗及其传动部分转动应灵活。

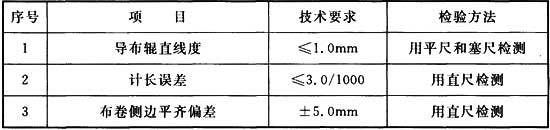

8.1.2 验布机安装的技术要求和检验方法应符合表8.1.2的规定。

表8.1.2 验布机安装的技术要求和检验方法

8.2 绒类织物剖幅机

8.2.1 绒类织物剖幅机的安装应符合下列规定:

1 剖割刀接口焊接应使刀带自身材料熔融,并应使刀对接焊平、无翘曲;

2 剖割刀环绕飞轮应运转平稳;

3 剖割刀动程调节应定位准确,调节应方便、灵活;

4 剖割刀动程调节应能达到最大动程值。

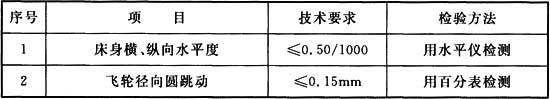

8.2.2 绒类织物剖幅机安装的技术要求和检验方法应符合表8.2.2的规定。

表8.2.2 绒类织物剖幅机安装的技术要求和检验方法

8.3 缝头机

8.3.1 缝头机传动部件的安装应符合下列规定:

1 传送板表面应光滑、平整;

2 传动部件应润滑良好,油浴箱应无渗漏;

3 各链轮与齿轮的啮合位置应正确;

4 各曲轴与偏心轴传动应正确;

5 传动系统运转应平稳、无异常振动及卡死现象。

8.3.2 缝头机缝合部件的安装应符合下列规定:

1 接线时机头升降应自如;

2 第二机头缝合应准确;

3 刺针排列应整齐。

8.3.3 各导丝系统应光洁。

8.3.4 运转部分的防护罩壳应齐全,安装应牢固、可靠。

8.3.5 缝头机安装的技术要求和检验方法应符合表8.3.5的规定。

表8.3.5 缝头机安装的技术要求和检验方法

8.4 缝盘机

8.4.1 缝盘机的安装应符合下列规定:

1 车台应牢固可靠地固定于机架上,上下高度应适中;

2 各传动机构动作应正确、灵活,并应准确到位;

3 底环与中盘的连接应牢固可靠;

4 中盘、主支架与车台的连接应牢固可靠;

5 挑线钩座与挑线钩套筒、挑线钩轴及内、外曲柄应活动轻便、灵活可靠;

6 皮带轮与凸轮轴紧固应可靠,凸轮轴、蜗杆轴、中心齿轮轴转动应灵活,手摇时应无过重现象;

7 缝合针与三角应贴平运行;

8 静电消除功能应正常。

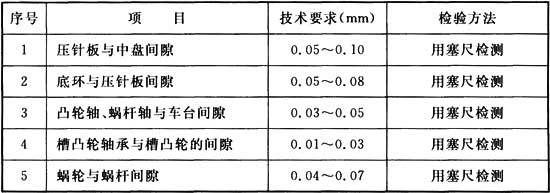

8.4.2 缝盘机安装的技术要求和检验方法应符合表8.4.2的规定。

表8.4.2 缝盘机安装的技术要求和检验方法

.

9 设备的试运转

9.1 一般规定

9.1.1 设备安装完毕,应按本规范和现行国家标准《机械设备安装工程施工及验收通用规范》GB 50231的有关规定进行试运转。

9.1.2 试运转应按先次要部分、后主要部分,先低速、后高速,先空载、后负荷的原则进行。

9.1.3 设备空车试运转时间应按相关技术文件规定的要求进行,且正常运转时间不应小于2h。

9.1.4 设备负荷试运转应在空车试运转合格后进行,运转时间应符合相应技术文件的规定。

9.1.5 正常开车、停车程序,以及紧急停车的操作步骤和处理措施应符合设备的技术要求。

9.1.6 试运转前应对所有参加试车人员进行安全教育,操作人员应熟知操作规程,并应掌握操作程序及各项技术规定和安全守则。

9.1.7 试运转前应清理机台及周边的杂物,现场应配置消防、灭火设施。

9.1.8 齿轮箱、轴承等应清洁,并应注入规定牌号的润滑油脂。

9.1.9 润滑系统油路应畅通、无渗漏油现象,油位应符合技术文件的要求。

9.1.10 供应电源应满足设备的设计要求,环境温、湿度应符合技术文件的要求。

9.1.11 电气元件、检测装置、张力保护装置、自停机构、信号显示器及安全装置应可靠,动作应灵敏,显示应正确。

9.1.12 设备运转应平稳,并应无异常振动和声响。

9.1.13 纱线通道零件表面应光滑。

9.1.14 设备试运转前所有危险部位应设置防护装置,并应贴上安全标识。

9.1.15 设备试运转过程中,电机、齿轮箱、轴承温升应符合设备行业标准的规定。

9.1.16 设备试运转结束后应切断电源。

9.1.17 设备试运转记录应整理齐全。

9.2 纬编织造部分的通用要求

9.2.1 纬编织造部分主要设备的试运转应符合下列规定:

1 工作时不应有撞针、摩擦现象。

2 设备应安装在无穿堂风和阳光直接照射位置,设备四周应满足操作要求。编织区的环境照明和牵拉区的机内照明应满足设计和操作要求。

3 设备试运转前,应在针床(针筒)及导轨上加注针织机械用油;各加油部位应油量标准;强制润滑的设备应通电检查油压是否符合工作条件,在油压不符合工作条件的情况下,不得启动主设备。

4 设备运行前应对各编织部件、传动部件等部位的螺钉进行定位与锁紧检查。

9.2.2 设备试运转时,应符合下列规定:

1 编织部件运动应准确、正常;

2 送纱应平稳,张力应一致,断纱应停机亮灯;

3 各传动轴的转动方向应正确,各传动部件应无异响;

4 卷取装置应平稳。

9.2.3 启动、制动动作应灵敏。打开机器安全门,机器应立即停止工作。安全按钮关闭后,机上任何启动按钮应无法启动机器。

9.3 经编织造部分的通用要求

9.3.1 经编织造部分主要设备的试运转应符合下列规定:

1 各织针安装位置应准确,工作时不应有擦针现象。

2 设备应安装在无穿堂风和阳光直接照射位置,设备四周应满足操作要求。编织区的环境照明和牵拉区的机内照明应满足设计和操作要求,并应保证操作位置通道宽度不小于1.5m。

3 检查织针以及设备的运转,均应在床身内油温为38℃~40℃的状态下进行。

4 强制润滑的设备应通电检查油压是否符合工作条件,在油压不符合工作条件的情况下,不得启动主设备。

5 各定位和紧定螺钉不得松动。运行机器前应对各摆轴墙板、各摆轴轴向定位与锁紧、编花轮座、张力架、送经牵拉传动、经轴夹紧圈和压紧螺栓等部位的紧固件进行检查。

9.3.2 设备试运转时,应符合下列规定:

1 成圈部分运动应准确;

2 送经应平稳;

3 各传动轴的转动方向应正确;

4 米长计数表计数应准确。

9.3.3 启动、制动动作应灵敏。安全按钮关闭后,机上任何启动按钮应无法启动机器。

9.3.4 温控仪运行应正常,主油箱油温低于38℃时,加热应自动启动;主油箱油温高于40℃时,加热应自动停止,且风扇或水冷装置应自动启动。

9.3.5 强制润滑的设备的油压系统,黏度为ISO N22主轴油,在油温到达40℃时,正常油压值应控制为3.5Pa~8.0Pa,当油压低于3.0Pa时,机器应自动停机。

9.4 主要设备的试运转要求

9.4.1 络筒机的试运转应符合下列规定:

1 筒子托架应动作平稳可靠,下落应缓慢安全;

2 卷绕槽筒运转应平稳、无明显振动;

3 卷绕槽筒的驱动、制动、停顿、反转、再驱动应符合设备的技术要求。

9.4.2 整经机的试运转应符合下列规定:

1 分段整经机的试运转应符合下列规定:

1)装上经轴,挂纱试验,线速度不应低于1000m/min;

2)经轴装卸应准确、可靠;

3)车速为1000m/min时,停车制动距离不应大于10m;

4)主轴和张力平衡罗拉应能同步制动;

5)纱架张力器安装架上下、左右运动应轻松灵活;

6)减压阀输出压力应稳定,电磁阀动作应稳定可靠,气路中应无漏气现象;

7)空车最高速度运转时,噪声指标应满足设备技术文件规定的要求;

8)经纱表面应平整光滑;

9)同组经轴(纱)外圆周长差异值不应大于1‰;

10)同组经轴(纱)圈数应相同,整经长度米数差异值不应大于0.05‰;

11)纱线张力自动控制时,同组经轴的纱线张力应均匀,片纱张力波动值允许偏差应为±15%;

12)经纱圆柱面锥度差异值不应大于0.1%;

13)经轴应无毛丝、绊丝、断头、松纱现象。

2 花经轴整经机的试运转应符合下列规定:

1)将经轴放上两辊筒间,在整经线速度为200m/min时,空车运转时间不得少于4h,机器运转应正常,并应平稳无抖动,经轴转动应平衡,并应无跳动现象;

2)摩擦辊带动经轴转动时,经轴应转动自如,并应无异常声响;

3)摆轴机构换向时应无停顿和异响;

4)空车最高速度运转时,噪声指标应满足设备技术文件规定的要求;

5)单纱张力差异值的允许偏差应为±0.015N;

6)经纱表面应平整光滑;

7)经纱圆柱面锥度差异值不应大于0.1%;

8)经轴应无毛丝、绊丝、断丝、松纱现象。

9.4.3 圆型纬编机的试运转应符合下列规定:

1 设备运转过程中,应保持编织区、输线装置和纱筒上无飞花;

2 试验转速应为设计转速的80%;

3 机器经跑合后,应连续运转4h;

4 采用一等一级品纯棉针织纱或A级品的低弹涤纶丝等原料织造时,织物应布面清晰,布内无破洞、漏针,无明显横条和直条。

9.4.4 袜机的试运转应符合下列规定:

1 设备试运转2h内,速度不应超过设计速度的60%;

2 采用一等一级品纯棉针织纱或A级品的涤纶丝等原料织造时,织物应布面清晰、无明显横条和直条;

3 编织袜子长短的允许偏差不应大于10mm;

4 袜子横向延伸值、直向延伸值应符合相应技术文件的规定。

9.4.5 纬编无缝内衣机的试运转应符合下列规定:

1 设备试运转2h内,速度不应超过设计速度的50%;负载运转最高速度不应超过设计速度的80%。

2 采用一等一级品合成纤维、人造纤维、氨纶纱、包覆纱等织造时,织物花型应清晰,布面应平整,织物应无漏针、破洞,无明显横条纹和稀密针。

9.4.6 横机的试运转应符合下列规定:

1 设备试运转2h内,速度不应超过设计速度的60%;

2 横机运转应顺畅,并应无异常声响;

3 采用正品纱织造时,织物花纹应清晰,不应有花针、漏针、错花等现象,织物密度应均匀,网眼应清晰、无松紧现象;

4 织物两边松紧宽度1m范围内长度误差不应大于8mm。

9.4.7 特里科经编机的试运转应符合下列规定:

1 设备试运转中应先寸行运转,再以不高于设备技术文件规定最高速度的60%低速运转30min,然后再以正常速度运转60min,应无异常;

2 成圈运动轨迹应正确,应无擦针、漏针、集圈等现象;

3 送经、牵拉、卷取机构与主轴运行应同步、平稳;

4 隔距调整、送经调节、牵拉等应准确;

5 空车最高速度运转时,床身基准平面下100mm处外侧双向振幅指标应符合设备技术文件的规定;

6 空车最高速度运转时,噪声指标应符合设备技术文件的规定;

7 纱线张力应控制为0.15cN/dtex~0.20cN/dtex,且张力应均匀;

8 织物卷取后应对边齐整;

9 坯布门幅公差应为±20mm;

10 坯布密度公差应为±3圈/50mm;

11 坯布不应有因为机器本身的原因而引起的横条和纵条;

12 坯布外观疵点应符合下列规定:

1)外衣布不应超过5个/40m;

2)内衣布不应超过4个/40m;

3)蚊帐布不应超过4个/160m。

9.4.8 单针床拉舍尔经编机的试运转应符合下列规定:

1 设备试运转中应先寸行运转,再以不高于设备技术文件规定最高速度的60%低速运转30min,然后再以正常速度运转60min,应无异常;

2 各轴承温升不应高于20℃;

3 空车最高速度运转时,主电机输入功率不应大于额定功率;

4 空车最高速度运转时,床身基准平面下100mm处外侧双向振幅指标应符合设备技术文件的规定;

5 空车最高速度运转时,噪声指标应符合设备技术文件的规定;

6 坯布不应有因机器本身的原因而引起的横条和纵条,由机器本身引起坯布外观的疵点个数,平均疵点数每10m长不得超过1个,且应在60m正常编织的坯布中检测。疵点应包括漏针、花针、坏针、机械引起的断头、吊针等。

9.4.9 多梳栉拉舍尔经编机的试运转应符合下列规定:

1 设备试运转中应先寸行运转,再以不高于设备技术文件规定最高速度的60%低速运转30min,然后再以正常速度运转60min,应无异常;

2 各轴承温升不应高于20℃;

3 空车最高速度运转时,主电机输入功率不应大于额定功率;

4 空车最高速度运转时,床身基准平面下100mm处外侧双向振幅指标应符合设备技术文件的规定;

5 空车最高速度运转时,噪声指标应符合设备技术文件的规定;

6 坯布不应有因机器本身的原因而引起的横条和纵条,由机器本身引起坯布外观的疵点个数,平均疵点数每4.5m长不得超过1个。疵点应包括漏针、花针、坏针、机械引起的断头、吊针等。

9.4.10 贾卡提花拉舍尔经编机的试运转应符合下列规定:

1 设备试运转中应先寸行运转,再以不高于设备技术文件规定最高速度的60%低速运转30min,然后再以正常速度运转60min,应无异常;

2 各轴承温升不应高于20℃;

3 空车最高速度运转时,主电机输入功率不应大于额定功率;

4 空车最高速度运转时,床身基准平面下100mm处外侧双向振幅指标应符合设备技术文件的规定;

5 空车最高速度运转时,噪声指标应符合设备技术文件的规定;

6 坯布不应有因机器本身的原因而引起的横条和纵条,由机器本身引起坯布外观的疵点个数,平均疵点数每10m长不得超过1个,且应在60m正常编织的坯布中检测。疵点应包括漏针、花针、坏针、机械引起的断头、吊针等。

9.4.11 双针床拉舍尔经编机的试运转应符合下列规定:

1 设备试运转中应先寸行运转,再以不高于设备技术文件规定最高速度的60%低速运转30min,然后再以正常速度运转60min,应无异常;

2 各轴承温升不应高于20℃;

3 空车最高速度运转时,主电机输入功率不应大于额定功率;

4 空车最高速度运转时,床身基准平面下100mm处外侧双向振幅指标应符合设备技术文件的规定;

5 空车最高速度运转时,噪声指标应符合设备技术文件的规定;

6 坯布不应有因机器本身的原因而引起的横条和纵条,由机器本身引起坯布外观的疵点个数,公称宽度/代号不大于266cm/105,平均疵点数每10m长不得超过1个,公称宽度/代号大于266cm/105,平均疵点数每8m长不得超过1个。疵点应包括漏针、花针、坏针、机械引起的断头、吊针等。

9.4.12 无缝成形经编机的试运转应符合下列规定:

1 设备试运转中应先寸行运转,再以不高于设备技术文件规定最高速度的60%低速运转30min,然后再以正常速度运转60min,应无异常;

2 各轴承温升不应高于20℃;

3 空车最高速度运转时,主电机输入功率不应大于额定功率;

4 空车最高速度运转时,床身基准平面下100mm处外侧双向振幅指标应符合设备技术文件的规定;

5 空车最高速度运转时,噪声指标应符合设备技术文件的规定;

6 坯布不应有因机器本身的原因而引起的横条和纵条,正品率不应低于95%。

9.4.13 双轴向经编机的试运转应符合下列规定:

1 应先低速运转0.5h,再逐步提高速度至800r/min~1000r/min运转,运转时间不得少于4h;

2 成圈运动应正确,应无擦针、漏针现象;

3 气路中应无漏气现象,减压阀输出压力应稳定,电磁阀动作应稳定可靠;

4 空车最高速度运转时,床身基准平面下100mm处外侧双向振幅指标应符合设备技术文件的规定;

5 空车最高速度运转时,噪声指标应符合设备技术文件的规定;

6 0°衬经时衬经纱架至车头衬经片间应纱路清晰、无干涉;

7 90°铺纬时机器应运行平稳,铺纬应准确可靠,并应无重纬、漏纬现象;

8 气动执行元件动作应准确、可靠;

9 织物编织质量应保证布面清晰,织物面内应无破洞、漏针、明显横条和直条;

10 织物卷取应对边齐整。

9.4.14 多轴向经编机的试运转应符合下列规定:

1 应先低速运转0.5h,再逐步提高速度至800r/min~1000r/min运转,运转时间不得少于4h;

2 送经、牵拉、卷取机构与主轴运行应同步、平稳;

3 铺纬角度根据织物要求在±45°至90°范围可任意选择搭配,并应角度可调,铺纬应准确、可靠,并应无重纬、漏纬现象;

4 空车最高速度运转时,床身基准平面下100mm处外侧双向振幅指标应符合设备技术文件的规定;

5 空车最高速度运转时,噪声指标应符合设备技术文件的规定;

6 气路应无漏气现象,减压阀输出压力应稳定,电磁阀动作应可靠;

7 织物编织质量应保证布面清晰,织物面内应无破洞、漏针、明显横条和直条;

8 气动执行元件动作应准确、可靠;

9 梳栉摆动连杆在轴上摆动应灵活;

10 分散辊、切割辊及被动聚氨酯辊应转动灵活、无卡阻现象;

11 横移游动装置左右往复运动应灵活、无顿挫现象;

12 织物卷取应对边齐整;

13 短切纤维应分布均匀,织物单位面积克重应符合设备技术文件的规定。

9.4.15 缝编机的试运转应符合下列规定:

1 应先低速运转0.5h,再逐步提高速度至600r/min~800r/min运转,运转时间不得少于4h;

2 90°铺纬运行应平稳,铺纬应准确、可靠,并应无重纬、漏纬现象;

3 成圈运动轨迹应正确,应无擦针、漏针现象;

4 气路应无漏气现象,减压阀输出压力应稳定,电磁阀动作应稳定可靠;

5 空车最高速度运转时,床身基准平面下100mm处外侧双向振幅指标应符合设备的技术文件的规定;

6 空车最高速度运转时,噪声指标应符合设备的技术文件的规定;

7 织物编织质量应保证布面清晰,织物面内应无破洞、漏针、明显横条和直条;

8 织物卷取应对边齐整;

9 短切纤维应分布均匀,织物单位面积克重应符合设备行业标准规定的要求。

9.4.16 针织开幅丝光机的试运转应符合下列规定:

1 工作速度和轧车的线压力应符合工艺要求;

2 剥边器应灵活、有效,并应具有良好的展边作用;

3 针织物的横向张力应均匀,左、中、右织物单位面积克重差不应大于5g/㎡。

9.4.17 水洗箱的试运转应符合下列规定:

1 导布辊机械密封应良好、无渗漏;

2 槽体密封应良好、无渗漏;

3 气动控制元件动作应灵活;

4 温度应符合工艺要求。

9.4.18 染色机的试运转应符合现行国家标准《印染设备工程安装与质量验收规范》GB 50667的有关规定。

9.4.19 印花机的试运转应符合现行国家标准《印染设备工程安装与质量验收规范》GB 50667的有关规定。

9.4.20 圆网烘燥机的试运转应符合下列规定:

1 散热器和蒸汽管路不得有渗漏现象;

2 烘房温度应达到110℃;

3 工作速度应符合工艺要求;

4 风机运行应正常,并应无明显振感;

5 蒸汽和功率消耗应符合设备行业标准的技术要求;

6 穿布运行时,织物表面应平整、无皱纹和跑偏现象。

9.4.21 呢毯预缩整理机的试运转应符合下列规定:

1 机器运行速度、超喂速度应满足工艺要求;

2 气动控制元件动作应灵活、轻便、准确,气缸不应有爬行现象;

3 张力调节装置和纠偏装置应灵敏可靠;

4 加热承压辊左、中、右温差不应大于3℃;

5 穿布运行时,织物表面应平整、无皱纹和跑偏现象。

9.4.22 圆筒定形机的试运转应符合下列规定:

1 设备的运行速度应满足工艺要求;

2 气动控制元件动作应灵活、轻便、准确,气缸不应有爬行现象;

3 烘筒左、中、右温差不应大于3℃;

4 喷风口喷风应均匀,并应满足工艺要求。

9.4.23 拉幅定形机的试运转应符合现行国家标准《印染设备工程安装与质量验收规范》GB 50667的有关规定。

9.4.24 验布机的试运转应符合下列规定:

1 布卷的侧边应平齐;

2 验布机织物张力应保持无张力或张力恒定。

9.4.25 绒类织物剖幅机的试运转应符合下列规定:

1 剖割刀的工作线速度应为350m/min~380m/min;

2 剖割刀磨窄后,刀架应能进行水平调节对位;

3 剖割坯布正常的工作速度应为1m/min~5m/min;

4 剖割可无级调速;

5 出绒速度应能调节;

6 出绒速度应与牵引针辊速度同步。

9.4.26 缝头机的试运转应符合下列规定:

1 接缝应平齐,缝隙应均匀;

2 缝头机运行速度应满足工艺要求;

3 缝合尺寸的切换应方便、自如。

9.4.27 缝盘机的试运转应符合下列规定:

1 缝盘机应运行平稳,运行速度应满足工艺要求;

2 线迹密度应均匀,排列应整齐,缝线松紧应一致,缝线应坚固、光洁;

3 缝合处,缝迹应无跳针、断线和浮线,并应能有效防止缝制品边缘的脱散和掉纱。

10 安装工程验收

10.0.1 设备安装及试运转完成后,应进行工程验收。验收应具备设备安装各工序中的安装检验记录、试运转记录和合同中规定的检验内容资料。

10.0.2 安装工程质量不符合要求时,应及时处理或返工,并应重新进行验收。

10.0.3 安装工程质量不符合要求,并经处理和返工仍不能满足安全使用要求时,不应验收。

本规范用词说明

1 为便于在执行本规范条文时区别对待,对要求严格程度不同的用词说明如下:

1)表示很严格,非这样做不可的:

正面词采用“必须”,反面词采用“严禁”;

2)表示严格,在正常情况下均应这样做的:

正面词采用“应”,反面词采用“不应”或“不得”;

3)表示允许稍有选择,在条件许可时首先应这样做的:

正面词采用“宜”,反面词采用“不宜”;

4)表示有选择,在一定条件下可以这样做的,采用“可”。

2 条文中指明应按其他有关标准执行的写法为:“应符合……的规定”或“应按……执行”。

引用标准名录

《机械设备安装工程施工及验收通用规范》GB 50231

《印染设备工程安装与质量验收规范》GB 50667

《机械电气安全 机械电气设备 第1部分:通用技术条件》GB 5226.1

《纺织机械 安全要求 第1部分:通用要求》GB/T 17780.1

《纺织机械 安全要求 第4部分:纱线和绳索加工机械》GB/T 17780.4

《纺织机械 安全要求 第5部分:机织和针织准备机械》GB/T 17780.5

《纺织机械 安全要求 第6部分:织造机械》GB/T 17780.6