标准规范下载简介

在线阅读

中华人民共和国国家标准

铝加工厂工艺设计规范

Code for design of aluminium processing plant

GB 50482-2009

主编部门:中国有色金属工业协会

批准部门:中华人民共和国住房和城乡建设部

施行日期:2009年11月1日

中华人民共和国住房和城乡建设部公告

第252号

关于发布国家标准《铝加工厂工艺设计规范》的公告

现批准《铝加工厂工艺设计规范》为国家标准,编号为GB 50482-2009,自2009年11月1日起实施。其中,第4.4.1(3)、5.6.3、6.2.5、10.1.4(5)、10.2.4条(款)为强制性条文,必须严格执行。

本规范由我部标准定额研究所组织中国计划出版社出版发行。

中华人民共和国住房和城乡建设部

二〇〇九年二月二十三日

前 言

本规范是根据原建设部《关于印发<2006年工程建设标准规范制订、修订计划(第二批)>的通知》(建标[2006]136号)要求,由中色科技股份有限公司会同有关单位编制完成。

本规范在编制过程中,编制组进行了广泛深入的调查研究,总结了国内铝加工厂的设计成果,汲取了近年来国内外铝加工厂的建设经验,在全国范围内,多次征求了有关单位及业内专家的意见,对一些重要问题进行了专题研究和反复讨论,最后经审查定稿。

本规范共10章,主要内容包括:总则、术语、基本规定、熔铸、板带、铝箔、铝管棒型线材、建筑铝型材和工业铝型材、制造执行系统(MES)、车间配置等。

本规范中以黑体字标志的条文为强制性条文,必须严格执行。

本规范由住房和城乡建设部负责管理和对强制性条文的解释,由中国有色金属工业工程建设标准规范管理处负责日常管理工作,由中色科技股份有限公司负责具体技术内容的解释。在执行中如发现需要修改补充之处,请将意见和建议反馈给中国有色金属工业工程建设标准规范管理处(地址:北京复兴路12号,邮政编码:100038),以供修订时参考。

本规范主编单位、参编单位和主要起草人:

主编单位:中色科技股份有限公司(中国铝业公司洛阳有色金属加工设计研究院)

参编单位:中国铝业公司西南铝业(集团)有限责任公司

中国铝业股份有限公司西北铝加工分公司

主要起草人:吴跃武 周百泉 陈策 尚卫民 林道新 李俊峰 苏小新 范瑞猷 张满友 赵世庆 蒋太富 黎勇 严平 李铁 张学平

1 总 则

1.0.1 为提高铝加工厂的设计水平,统一铝加工厂工艺设计技术要求,推动技术进步,提高设计质量,做到技术先进、经济合理、安全适用,促进设计的科学化、规范化和国际化,制定本规范。

1.0.2 本规范适用于铝加工厂的工艺设计。

1.0.3 产品的化学成分、物理性能、力学性能、产品状态、表面粗糙度、平整度和尺寸偏差等,应符合国家现行有关标准的规定。

1.0.4 能耗必须满足国家准入标准,污染物排放必须满足国家和当地环保要求。

1.0.5 铝加工厂工艺设计除应符合本规范外,尚应符合国家现行有关标准的规定。

2 术 语

2.0.1 铝加工厂 aluminium processing plant

用轧制、挤压、拉伸、锻压等塑性加工方法制造铝板、铝带、铝箔、铝管、铝棒、铝型材、铝线材及锻件等产品,以及用铸造方法制造的铝铸件、扁锭、圆锭、铸轧带卷、线杆等产品的加工厂。

2.0.2 工艺设计 processing design

铝加工厂设计过程的主要部分之一,包括产品方案、工艺流程、生产设备和工作制度选择,工艺参数选取与计算,生产车间内部平面布置、起重运输设备选择、厂房建筑和地下设施及车间用能源、工质(水、电、压缩空气、保护性气体、燃气)要求的设计。

2.0.3 成品率 rate of finished products

生产过程终了产生的成品量与生产过程开始投入原料(或坯料)量的比值。

2.0.4 板材 sheet

横断面呈矩形,厚度均一并大于0.20mm的轧制产品。通常边部经过剪切或锯切,并以平直状外形交货。厚度不超过宽度的1/10。

2.0.5 带材 strip

横断面呈矩形,厚度均一并大于0.20mm的轧制产品。通常经过切边或纵切,并成卷交货。

2.0.6 铝箔 foil

横断面呈矩形,厚度均一并等于或小于0.20mm的轧制产品。

2.0.7 管材 tube

沿其纵向全长,仅有一个封闭通孔,且壁厚、横断面都均匀一致的空心压力加工产品,并呈直线形或成卷交货。

2.0.8 棒材 rod/bar

沿其纵向全长,横断面对称、均一且呈标准圆形、椭圆形、正方形、长方形、等边三角形、正五边形、正六边形、正八边形或其他正多边形的实心压力加工产品,并呈直线形交货。

2.0.9 型材 profile

沿其纵向全长,横断面均一,且横断面形状不同于棒材、管材、线材、板材或带材的压力加工产品,并呈直线形交货。

2.0.10 线材 wire

沿其纵向全长,横断面对称、均一且呈标准圆形、椭圆形、正方形、长方形、等边三角形、正五边形、正六边形、正八边形或其他正多边形的实心压力加工产品,并成卷交货。

2.0.11 铸件 castings

液态金属依靠重力或其他外加压力进入模腔凝固成形的加工产品。

2.0.12 制造执行系统(MES) Manufacturing Execution System

对从订单下达到产品完成整个生产过程进行动态优化管理的信息系统,也称为生产执行系统。

2.0.13 熔铸 melting and casting

熔炼与铸造的简称,用电解铝液、固态金属及配料经过熔炼后浇入铸模或结晶器,凝固成为所需要化学成分、形状、尺寸和性能的铸件或铸锭的过程。

2.0.14 原料 raw material

铝加工厂生产所需的金属原料的简称。包括固态或液态金属铝、中间合金以及本厂生产过程产生的废料和来自厂外的铝及合金废料。

2.0.15 坯料 stock

投入轧制、挤压、拉伸、锻压等压力加工过程的半成品料。

2.0.16 轧制 rolling

轧件由摩擦力咬入旋转的轧辊间,借助于轧辊施加的压力使金属发生塑性变形的过程。

2.0.17 挤压 extrusion

用挤压机对铝铸锭挤压的过程。

2.0.18 连续挤压 conform

靠摩擦力将坯料送入变形区连续挤出制品的过程。

2.0.19 拉伸 drawing

用拉伸机拉制管材、棒材、型材、线材的过程。

2.0.20 退火 Annealing

通过消除金属或合金冷加工产生的加工硬化,或使金属或合金再结晶和(或)可溶组分从固溶体中集聚析出,使金属或合金软化的热处理过程。

2.0.21 均匀化 homogenizing

金属或合金加热到某一高温并保温一段时间,通过扩散消除或减少化学成分偏析的热处理。

.

3 基本规定

3.1 设计计算

3.1.1 工艺卡片的编制以及金属平衡、新金属用量、成品率应根据产品方案进行计算。

3.1.2 主要生产设备的负荷率应根据产品方案进行计算。

3.1.3 原料、铸锭、坯料、在制品、产成品和废料的堆放面积,应根据产品方案进行计算。

3.1.4 铝加工厂设计应进行能耗计算和污染物排放计算。

3.1.5 车间内部的物流运输应根据产品方案进行计算。

3.2 生产设施的工作制度

3.2.1 工作制和年时基数,应符合下列规定:

1 法定假日、双休日照常生产的三班连续工作制,其年时基数应为8760h(365d)。

2 法定假日休息、双休日照常生产的三班连续工作制,其年时基数应为8496h(354d)。

3.2.2 工作制选择应符合下列规定:

1 使用重熔用铝锭为原料的熔炼炉、保温炉及与之相连的铸造机、铸轧机等,宜采用法定假日、双休日照常生产的三班连续不可间断工作制。

2 使用电解铝液为原料的熔炼炉、保温炉及与之相连的铸造机、铸轧机等,必须采用法定假日、双休日照常生产的三班连续不可间断工作制。

3 均匀化炉、加热炉、退火炉、淬火炉、时效炉等热处理设备,可采用法定假日休息、双休日照常生产的三班连续可间断工作制。

4 轧机、挤压机、轧管机、拉伸机、精整设备和机械加工设备等,可根据设备负荷率的高低分别采用一班、二班生产,或三班生产法定假日休息、双休日照常生产的三班连续工作制。

3.2.3 各种设备的设备利用系数应根据装备水平的不同确定。

.

4 熔 铸

4.1 原 料

4.1.1 供给铸锭或铸件生产用的原料质量应符合国家现行有关标准的规定。

4.1.2 铝熔铸生产宜利用液体铝配料,液体铝化学成分应满足配料的要求。

4.2 熔铝炉和保温炉的选择

4.2.1 炉型的选择应符合下列规定:

1 以电解铝液等液体料为主配料生产时应采用矩形熔铝炉。

2 熔炉宜采用磁力搅拌。

3 保温炉宜采用倾动式保温炉。

4.2.2 能源的选择应符合下列规定:

1 铝及铝合金的熔化和保温宜采用燃气或燃油作能源。当熔铝炉或保温炉的炉子容量较小时,也可采用电作能源。

2 严禁直接采用煤作燃料。

4.2.3 燃气或燃油熔铝炉应配备节能型烧嘴或烟气余热回收利用装置,烟气余热量大时应采用余热锅炉,熔铝炉的热效率必须大于50%。熔铝炉和保温炉的燃烧系统宜采用自动控制。

4.3 铝熔体处理

4.3.1 处理措施应符合下列规定:

1 铝熔体处理应有晶粒细化、除气和除渣等。

2 半连续铸造或铸轧、连铸连轧生产时,应采用炉外在线连续熔体净化处理以及炉内处理。生产铸件时宜采用炉内或炉外(中间包)批次处理措施。

3 生产热处理可强化合金铸锭和特殊用途非热处理强化合金铸锭,可用含有氯气的混合气体精炼。

4.3.2 处理后的铝熔体应能满足铸锭和铝加工材生产的质量要求,用于生产扁锭、铸轧卷的铝熔体氢气含量宜控制在0.15mL/100g-A1及以下,用于生产圆锭和铸件的铝熔体氢气含量宜控制在0.20mL/100g-A1及以下。

4.4 扁锭、实心圆锭和空心圆锭的铸造

4.4.1 铸造工艺和设备应符合下列规定:

1 扁锭、实心圆锭和空心圆锭应采用立式半连续铸造工艺;铝母线和小规格铸锭等可采用卧式连续铸造工艺。

2 半连续铸造生产宜采用液压立式半连续铸造机;生产规模较小时,也可采用钢丝绳传动的立式半连续铸造机。

3 铸造井内壁及底座必须涂防爆材料。生产硬(高)合金铸锭必须采用主副井铸造,严禁高水位单井铸造。

4 严禁采用铁模铸造工艺生产扁锭。

4.4.2 铸锭生产宜采用先进可靠的工艺技术。

4.5 铸件的铸造

4.5.1 铸造工艺和设备应符合下列规定:

1 可根据对铸件质量的不同要求,分别选择重力铸造、压力铸造、挤压铸造等铸造工艺。

2 电动自行车、摩托车轮毂可采用重力铸造和压力铸造工艺,宜采用低压铸造工艺。轿车、轻型汽车轮毂宜采用低压铸造工艺。薄壁壳体类铸件宜采用高压铸造(冷室或热室)工艺。重要的受力结构件宜采用挤压铸造工艺。

3 重力铸造可选用不同规格的重力铸造机。低压铸造可选用不同规格的低压或差压铸造机。高压铸造可选用不同规格的立式或卧式高压(冷室或热室)铸造机。挤压铸造可选用不同规格的立式或卧式挤压铸造机。

4.5.2 薄壁壳体类铸件的高压铸造可逐步采用真空高压铸造、充氧高压铸造、带实时控制的高压铸造、半固态铸造等工艺和设备。

4.6 二辊式铸轧和连铸连轧

4.6.1 二辊式铸轧可用于生产凝固温度范围较窄和变形抗力较小的铝及铝合金带材,铸轧带材厚度宜为5mm~10mm。

4.6.2 连铸连轧可用于生产合金品种较少、批量较大的铝及铝合金带材(卷)和电工圆铝杆。连铸连轧生产铝及铝合金带材单机生产规模宜在200kt及以上,电工圆铝杆的单机生产规模宜在30kt及以上。

4.7 半连续铸锭的均匀化热处理

4.7.1 硬合金扁锭和部分高镁合金扁锭应先均匀化热处理后再机械加工;其余合金铸锭可不作单独的均匀化热处理,铸锭应先经机械加工后再进入铸锭加热炉,均匀化热处理与热轧加热应合并进行。

4.7.2 2系合金和7系合金所有规格的空心圆锭,2系合金直径405mm及以上的实心圆锭,7系合金直径260mm及以上的实心圆锭,应先均匀化热处理后再机械加工;其余铸锭可先机械加工后均匀化热处理。

品种较少、批量较大的小直径圆铸锭,可采用连续均匀化炉进行均匀化热处理。

4.8 铸锭的机械加工

4.8.1 铸锭宜切头和切尾。

4.8.2 扁锭宜铣面后再进行热轧,扁锭铣面工序可在熔铸车间或热轧车间进行。

4.8.3 所有硬合金实心圆锭、直径350mm及以上有特殊要求的其余合金实心圆锭应车皮。

4.8.4 所有规格的空心锭均应车皮、镗孔。

.

5 板 带

5.1 坯料选择

5.1.1 铝板带生产应采用半连续铸造、铸轧,以及连铸连轧提供的坯料。

5.1.2 生产规模较小,以纯铝和部分软铝合金为主的铝板带厂可采用铸轧供坯,连铸连轧可用于具有较大规模、产品品种比较单一的生产模式。

5.1.3 半连续铸造生产的扁铸锭可用于所有铝及铝合金板带材产品的生产。半连续铸锭宜锯切头尾后供给热轧厂。

5.2 半连续铸锭的铣面

5.2.1 铸锭铣面、铣边量应以铣去粗晶层和表面缺陷为准。

5.2.2 铣面、铣边后铸锭的断面形状可分为四边形、六边形和八边形。

5.3 铸锭和包覆板的表面处理

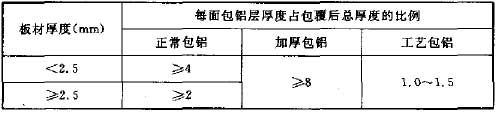

5.3.1 包铝可分为防腐包铝、复合钎焊包铝和工艺包铝,也可根据包覆率的不同分为正常包铝和加厚包铝。包覆率应符合表5.3.1的规定。

表5.3.1 包覆率(%)

5.3.2 包覆板应符合下列规定:

1 包覆板合金宜采用7A01和1A50,7A01合金宜用于7系合金锭的包覆,1A50宜用于2系、5系、6系合金锭的包覆。

2 包覆板的长度宜取被包覆铸锭长度的0.75~0.9,宽度宜略大于被包覆铸锭的宽度,厚度可按下式计算:

h=K1H0/(100K-2KK1) (5.3.2)

式中:h——包覆板的厚度;

H0——被包覆铸锭的厚度;

K——包覆板与被包覆铸锭长度之比,取0.75~0.9;

K1——包覆率(%)。

5.3.3 包铝用包覆板和被包覆的铸锭在包覆前应进行表面处理。包覆板的表面处理宜采用蚀洗槽组蚀洗或采用专用洗液清洗和喷砂等方式。

5.3.4 不同的合金、不同的金属应通过加工方法进行覆合。覆合率可根据具体要求确定。

5.4 铸锭加热、均匀化

5.4.1 大批量生产宜采用立推式铸锭加热(均匀化)炉。

5.4.2 不会因铸造应力等因素,导致锯切和铣面时开裂的铸锭宜在铸锭加热炉内均匀化。

5.5 热 轧

5.5.1 热轧工艺的机型选择,应符合下列规定:

1 可根据生产规模和产品需要,选择单机架热轧、热粗轧+热精轧或热粗轧+多机架热精轧。

2 新建项目不得采用“二人转”热轧机。

5.5.2 热轧机宽度应满足生产的合金品种、规格范围以及生产规模的需要,并应计算热轧过程中的宽展量、辊边量、卷取前的切边量,应按倍尺生产的可能性选择热轧机宽度。

5.5.3 大型热轧机组的锭重可为10t~30t。

5.5.4 输入辊道和输出辊道的长度应根据锭重,并通过工艺计算分别确定,实际选用的辊道长度应比计算值略长。

5.6 冷 轧

5.6.1 冷轧工艺的机型选择,应符合下列规定:

1 单道次的压下量宜为30%~60%。

2 冷轧机组的机型按辊系可分为二辊、四辊和六辊,也可按机架分为单机架、二机架和多机架等。现代化的冷轧机组宜采用四辊和六辊单向不可逆形式,新建项目不得采用“二人转”冷轧机。

5.6.2 冷轧机宽度和卷重选择,应符合下列规定:

1 辊面宽度应根据轧件的最大宽度和轧辊边部余量确定,其中轧件最大宽度应为产品宽度(含倍尺生产)加上总切边量,轧辊边部余量可取50mm/双边~150mm/双边。

2 现代化冷轧机组的卷重宜为10t~30t。

5.6.3 现代化的冷轧机必须安装二氧化碳自动灭火和手动灭火装置。

5.6.4 冷轧机排烟罩排出的油雾,宜用油洗式过滤净化装置进行净化,并可将废油用轧制油再生装置回收使用。

5.7 热处理和精整

5.7.1 热处理和精整的工艺应根据产品的质量要求选择,热处理的炉型和精整设备的机型应根据生产规模选择。

5.7.2 热处理设备和精整设备的能力应与产品方案相适应,并与主机相配套,装备水平也应与主机协调。

5.8 高架仓库和平面智能库

5.8.1 高架仓库和平面智能库对外接口应与相关的轧机、热处理设备和精整设备相匹配,其智能化管理应与工厂的制造执行系统(MES)相结合。

5.8.2 高架仓库和平面智能库宜用于大中型铝板带厂。

5.9 自动包装机组

5.9.1 自动包装机列按产品需要可分为大卷包装机组、小卷包装机组和板材包装机组。

5.9.2 自动包装机组可用于大批量的产品包装。自动包装机组的台数应按包装产品数量计算选取。

.

6 铝 箔

6.1 铝箔坯料

6.1.1 铝箔坯料应卷状供应,坯料必须卷紧、卷齐、无毛刺或裂纹;不应有贯穿气孔、腐蚀与油污斑痕,严重的树枝状晶、通长划伤及周期性擦伤等缺陷,卷中不应有断头。

6.1.2 0.3mm~0.4mm厚的铝箔坯料宜在冷轧最后一道次前退火,成半硬状态的铝箔坯料。

厚度大于0.08mm的铝箔,其铝箔坯料可不经退火,可在冷轧机上直接轧到铝箔坯料厚度。

6.2 铝箔轧机的选择

6.2.1 铝箔粗轧机、铝箔中轧机宜选用全液压轧机,箔带卷单位卷重应大于6kg/mm。轧机速度不宜低于1500m/min。应具有厚度自动控制系统和最佳化自动控制系统。

6.2.2 铝箔精轧机宜选用全液压轧机,箔带卷单位卷重应大于6kg/mm。轧机速度不宜低于1000m/min。应具有厚度自动控制系统和最佳化自动控制系统。

6.2.3 铝箔万能轧机宜选用全液压轧机,箔带卷单位卷重应大于6kg/mm。轧制速度不应低于1000m/min。应具有厚度自动控制系统和最佳化自动控制系统。

6.2.4 铝箔轧机的选择应符合下列规定:

1 铝箔轧制生产中可采用铝箔粗轧机、中轧机、精轧机的配置方式,单张铝箔轧制可在粗、中轧机上进行,双合轧制可在铝箔精轧机上进行。

2 大型铝箔厂不宜采用万能铝箔轧机。

6.2.5 铝箔轧机必须安装二氧化碳自动灭火和手动灭火装置。

6.3 铝箔的精整

6.3.1 生产双零箔或较薄的铝箔时,应进行双合轧制,双合轧制前应进行合卷。在铝箔精轧机上进行合卷时应切边,并叠轧至成品厚度。

在合卷机上合卷也应进行切边,并在两层之间滴入或喷入少量轧制油。

6.3.2 经双合叠轧的双张铝箔,应在分卷机上分成单张铝箔,并分切成成品规格的小卷。

6.3.3 铝箔成品退火宜采用低温长时间退火工艺,有特殊用途及要求时,可采用保护性气体或真空退火。

6.3.4 铝箔的二次加工可采用印刷、挤压复合、干复合加工、湿复合、涂蜡、热融涂层、剪切、冲压、压花等加工工艺。

.

7 铝管棒型线材

7.1 坯料准备

7.1.1 坯料的化学成分和组织应符合国家现行有关标准的规定。

7.1.2 坯料均匀化热处理应根据需要进行。

7.1.3 用于重要用途的坯料应进行组织检查和缺陷探伤检查。

7.2 挤压工艺

7.2.1 热挤压(正、反挤压)可用于生产各种铝合金的挤制管材、棒材、型材、线材;也可为各种铝合金的轧制管、拉制管、拉制棒及拉制铝合金线材提供坯料。

7.2.2 对粗晶环要求严格、尺寸精度高、组织和性能要求均匀的挤压制品,宜采用热反向挤压。

7.2.3 要求成卷交货的小规格软合金管材、棒材、线材和简单断面的直条型材,可采用连续挤压成形工艺,其坯料可用连铸、连铸连轧生产的杆料。

7.3 轧制和拉伸工艺

7.3.1 轧制或拉制无缝管,宜采用热(正、反)挤压供坯,并应符合下列规定:

1 硬合金中、小规格薄壁管材宜采用轧制、整径拉伸成形工艺。

2 软合金管材和壁厚较厚的硬合金管材宜采用拉伸成形工艺。

3 直径与壁厚之比小于或等于100、成品管壁厚大于或等于0.5mm时,宜选用减缩率大的两辊轧制工艺;直径与壁厚之比大于100、成品管壁厚小于0.5mm时,宜选用减缩率小的三辊或多辊轧制工艺。

7.3.2 要求成卷交货的小规格软合金或纯铝管材,可采用热挤压盘管或轧制盘管供坯的盘管拉伸工艺。

7.4 铝 线 材

7.4.1 铝合金线材宜采用热(正、反)挤压供坯的卷盘一次或多次连续拉伸成形工艺。

7.4.2 纯铝线材宜采用连铸连轧供坯,多次连续拉伸成形工艺。

7.5 挤压设备的选型及装备水平

7.5.1 挤压机的结构形式和能力应根据产品方案和生产工艺选择。挤压机应选择独立油压驱动型,选用多台挤压机时,机群的配套应合理。

7.5.2 大型挤压机宜配有独立穿孔系统和扁挤压筒系统。

7.5.3 无缝管材挤压应选用有独立穿孔系统的双动挤压机,焊缝管材、型材和棒材挤压应选用单动挤压机。

7.5.4 正向、反向挤压机应根据产品的特点和要求选用。

7.5.5 挤压软合金为主的挤压机,应配套完善的机后辅机;挤压硬合金或管坯为主的挤压机可根据生产特点,配置简易型机后辅机。

大型挤压机的机后辅机宜配置机械化收集制品。

7.5.6 挤压机应采用可编程序控制器或计算机控制,可与铸锭加热炉和机后辅机实现联动操作、机后辅机自动和机械化操作。

挤压软合金材的挤压速度可采用开环控制,挤压硬合金材和复杂型材应采用闭环控制。

7.5.7 连续挤压机的型号可根据产品尺寸和生产能力选择。

7.6 轧管机的选型及装备水平

7.6.1 两辊式和三辊或多辊式冷轧管机及其规格,应根据产品方案和生产工艺合理选择。

7.6.2 轧管机应采用可编程序控制器和无级调速,轧制过程可实现自动操作、机械化或自动上料、管坯间断进给或连续进给。

7.6.3 生产直条管材时,轧出管材宜自动定尺锯切,可配置短出料台;生产盘管坯料时,应配置长出料台和盘卷设备。

7.7 拉伸机的选型及装备水平

7.7.1 拉伸机形式和规格应根据产品方案和生产工艺合理选择和配套。

7.7.2 直管拉伸宜选用链式或液压拉伸机。中小型拉伸机宜选用双链自动落料的拉伸机,较大型拉伸机宜选用单链拉伸机,短料和尺寸精度要求高的拉伸机宜选用液压拉伸机。

7.7.3 大于或等于100kN的拉伸机,宜选用自动上料、工艺润滑、机械和自动落料。

7.7.4 链式拉伸机宜采用可编程序控制器和无级调速,拉伸过程可实现自动操作。

7.7.5 盘管拉伸应选用圆盘拉伸机,生产规模及管卷较大时,宜选用倒立式连续落料的圆盘拉伸机,操作应全部机械化。

7.7.6 合金线材拉伸应选用一次或多次圆盘拉伸机。

.

8 建筑铝型材和工业铝型材

8.1 坯料准备

8.1.1 坯料的化学成分和组织应符合国家现行有关标准的规定。

8.1.2 坯料应经过均匀化热处理。

8.2 建筑铝型材和工业铝型材挤压生产工艺

8.2.1 建筑铝型材和工业铝型材应采用热挤压成形,利用挤压余热进行在线淬火、张力矫直和成品锯切连续作业的生产工艺。

8.2.2 建筑铝型材和工业铝型材应按最大定尺长度来进行设计,建筑铝型材的最大定尺长度不宜超过7.5m。

8.3 铝型材表面处理

8.3.1 建筑铝型材应按国家现行有关标准的规定进行表面处理,工业铝型材应根据用户要求进行表面处理。

8.3.2 表面处理可根据用户要求或市场需求选用氧化着色、封孔、电泳涂漆、静电喷涂或氟碳喷涂等生产工艺。

8.4 挤压机列的选型及装备水平

8.4.1 挤压机的能力应根据产品方案合理选择,选择多台挤压机时搭配应合理。挤压机应选择独立油压驱动单动挤压机。

8.4.2 生产门窗建材宜选用8MN~20MN的挤压机列,多条机列时应合理配套。

8.4.3 生产幕墙建材宜选用25MN~36MN的挤压机列。

8.4.4 生产工业铝型材的挤压机列应根据产品规格选择挤压机的能力,大型挤压机宜配置扁挤压筒系统。

8.4.5 挤压机列应配置完善的机后辅机。大型挤压机宜机械化收集制品。

8.4.6 挤压机应采用可编程序控制器或计算机控制,可实现全自动操作,并可与铸锭加热炉和机后辅机实现联动操作。机后辅机宜采用自动和机械化操作。

8.4.7 挤压建材的挤压速度可采用开环控制,挤压复杂工业材的挤压速度应采用闭环控制。

8.5 表面处理生产线的选型和装备水平

8.5.1 表面处理生产线的形式和装备水平应根据产品方案选择。

8.5.2 年产量小于或等于10kt的氧化着色生产线宜采用卧式生产线,年产量大于或等于15kt的氧化着色生产线宜采用立式生产线。立式生产线的能力不宜超过30kt/a。

8.5.3 立式生产线应采用全自动操作,卧式生产线宜采用全自动操作或手动操作。

8.5.4 年产量小于或等于5kt的喷涂生产线宜采用卧式生产线,年产量大于5kt的喷涂生产线宜采用立式生产线。

8.5.5 卧式喷涂生产线的预处理可根据条件选择槽组预处理或喷淋通道式预处理。立式喷涂线应采用喷淋通道式预处理。

槽组预处理宜为手动操作,喷淋通道式预处理、喷涂、固化处理应为自动操作。

8.5.6 表面处理生产线必须配置完善的废气净化、废水和废液处理及回收设施,新建生产线的环保设施必须完善。

9 制造执行系统(MES)

9.0.1 铝加工厂宜采用制造执行系统(MES)。制造执行系统(MES)可根据工厂的规模和装备水平分期建设,分期建设时机组或设备应预留与制造执行系统(MES)计算机连接的接口。

9.0.2 现代化的铝加工厂信息系统架构,宜符合下列规定:

1 控制层宜包括下列系统:

1)0级和一级系统——设备控制系统;

2)二级系统——过程控制系统。

2 中间层——三级系统,车间或分厂级系统。

3 计划层——四级系统,企业资源计划系统。

9.0.3 制造执行系统(MES)宜分为多个功能模块,企业可根据生产管理需要选择制造执行系统(MES)的功能模块。

9.0.4 制造执行系统(MES)的系统设计、安装和调试应由专业的机构完成,不应包括在铝加工厂的设计范围内。

9.0.5 各车间的水、电、蒸汽和压缩空气等的供给,宜设置数字化计量仪表。耗量大的机组或设备,可单独设置数字化计量仪表。数字化计量仪表应与制造执行系统(MES)的接口相配套。

.

10 车间配置

10.1 一般规定

10.1.1 平面布置应符合下列规定:

1 生产设备宜按工艺流程布置。变压器室、配电室、控制室和风机室等,宜配置在辅跨内。在多跨厂房的情况下,变压器室和配电室等可分散配置于柱间。

2 车间平面配置应确保生产物料运输、设备检修和工模具的更换等路线畅通及人员安全。

3 车间应配置有足够的进风通道。

10.1.2 物料存放面积应符合下列规定:

1 车间地面生产物料存放面积利用系数应为0.4~0.6。

2 铸锭堆放高度应满足吊放方便的要求,并应保证安全。

3 卷材宜单层堆放,不宜多层堆放,当堆放面积不够时,可堆放2层,但应采取保证卷材的质量不受影响的措施。

4 其他物料存放高度不应大于2.0m。

10.1.3 各种通道应符合下列规定:

1 车间的各种运输设备,其运行界限与周围设备外廓的距离,不应小于0.5m,与固定工作地点的距离,不宜小于1.5m。

2 车间内原料、半成品、成品、废料和工具等物料的运输通道宽度,不宜小于3m。人行通道宽度不宜小于1.5m。

3 设备、控制盘和操作台等的检修、调试、检查通道宽度,不宜小于0.8m。

4 车间内应设消防通道。

10.1.4 起重机的选择和工作级别计算,应符合下列规定:

1 生产用起重机的工作制度应通过计算选取,成品库用起重机和检修专用起重机可选用轻级工作制。

2 起重机的起重量宜按生产中及检修期间最大起吊重量确定。在同一跨内有多台起重机时,起重机的起重量应分别按其工作区域的要求确定。

3 起重量较大及要求起吊平稳时,应选用双梁桥式起重机;起重量较小时,可选用单梁桥式起重机。

4 吊运作业不频繁区域的起重机台数可按车间长度约每100m选用一台,起重机作业频繁时,应根据吊运作业循环次数进行负荷计算。

5 吊运铝液的起重机,额定起重量大于或等于75t的,必须选用符合国家现行标准《冶金起重机技术条件 铸造起重机》JB/T 7688.15的有关规定的起重机;额定起重量小于75t时,应选用工作级别为A7及以上的通用桥式起重机,但其配置必须符合有关文件的要求。

10.1.5 有冲击负荷的热加工区,应采用抗冲击、耐热的地面材料。酸洗、碱洗区应采用耐腐蚀的地面材料。冷加工区可采用普通混凝土地面。

10.1.6 板带车间和铝箔车间的轧制区、油地下室、工艺润滑油过滤间,应设报警装置、消防和通风设施。

10.1.7 轧辊磨床间应符合下列要求:

1 轧辊磨床间宜单独布置。灰尘、风沙较大的地区,应采用封闭式厂房。必要时,应设置空气调节设施。

2 大型铝板带箔厂的轧辊磨床间应设置轴承拆卸装置。

10.2 熔 铸

10.2.1 熔铝炉和铸造机(或铸轧机)宜分别配置在相邻的两跨内,也可根据总平面条件配置在同一个跨内。轧机的辅助设施宜布置在辅跨,轧制油的主油箱、设备润滑油箱可放在地下或地上。

10.2.2 熔铝炉和保温炉宜采用不同的地坪高度,采用机械操作时,可采用相同的地坪高度。

10.2.3 保温炉与铸造机宜采用相同的地坪高度;当采用固定式保温炉时,可采用不同的地坪高度。

10.2.4 氯气、石油液化气等有毒或易燃、易爆气体的存放处应远离生活间和工作场所。氯气存放处应按存储量大小,设置中和塔或中和池等应急,防毒处理设施。

10.3 板 带

10.3.1 生产主跨应配置轧机机列本体,也可配置辅助的轧制油地下室、液压油系统和稀油润滑地下室。

10.3.2 冷轧机灭火应符合下列要求:

1 灭火区域应包括下列区域:

1)冷轧机机架区,包括辊缝区和烟气排放系统;

2)地上、地下轧制油装置布置区,相应的液压和润滑装置布置区;

3)轧制油循环系统和过滤装置布置区。

2 冷轧机灭火形式应包括自动和手动二氧化碳灭火。

10.3.3 高架仓库和平面智能库应与相关联的各设备有机结合。

10.3.4 铸锭、在制品和成品堆放面积计算,应符合下列规定:

1 铸锭、在制品和成品堆放面积的计算和配置应符合合理利用场地、利于运输管理的要求。各堆垛之间应适当留出操作间隔、安全通道,计算在制品的堆放数量时,应确定每个冷轧道次后是否需要冷却。

2 成品堆放面积可根据项目的具体要求计算。

10.4 铝 箔

10.4.1 生产主跨应配置铝箔轧机本体。轧机的辅助设施宜布置在辅跨,轧制油的主油箱、设备润滑油箱可放在地下或地上。

10.4.2 铝箔厂房的环境应符合下列要求:

1 铝箔车间应采取防尘、防虫措施。在坯料进入车间和成品出库处,宜设清尘吹扫和驱虫装置。

2 铝箔车间宜采用多跨全封闭厂房和密闭机械送排风系统,车间内宜保持微正压。

10.4.3 铝箔轧机灭火应符合下列要求:

1 灭火区域应包括下列区域:

1)铝箔轧机机架区,包括辊缝区和烟气排放系统;

2)地上、地下轧制油装置布置区,相应的液压和润滑装置布置区;

3)轧制油循环系统和过滤装置布置区。

2 铝箔轧机灭火形式应包括自动和手动二氧化碳灭火。

10.5 铝管棒型线

10.5.1 铝管棒型线车间应符合下列规定:

1 生产设备和辅助设备应按生产流程合理配置,并应按需要留有铸锭、中间制品、成品、废料、料筐等的存放场地,应留有足够的通道。

2 应按生产品种配置生产线,可按管材生产线和型棒材生产线或软合金生产线和硬合金生产线进行配置。

3 应按挤压、轧制、拉伸、精整、检验包装和热处理等不同性质分别配置生产区域。

4 挤压车间的进锭方向宜靠近熔铸车间,检验包装区宜靠近成品库。

10.5.2 立式淬火炉宜单独配置在辅跨或车间尾端。

10.6 建筑铝型材和工业铝型材

10.6.1 建筑铝型材和工业铝型材车间应按生产线合理配置,并应按需要留有铸锭、在制品、成品、废料、料框等的存放场地,应留有足够的通道。

10.6.2 挤压车间机列配置应符合下列规定:

1 小挤压机列可分左右型并列配置在同一跨厂房内,并可沿车间长度方向配置多台。机列出料方向可根据车间条件选择U形或Z形的配置型式。

2 时效炉可与挤压机列并列配置,也可配置在挤压机列后部。车间有多条机列时,时效炉宜集中配置在时效区。

3 挤压车间的进锭方向宜靠近熔铸车间的出锭方向,挤压车间的出料方向宜靠近表面处理车间的进料方向或成品库。

10.6.3 表面处理车间应符合下列规定:

1 表面处理车间应按生产线配置在主跨厂房,辅助生产设施宜配置在辅跨内。

2 氧化着色车间生产线可根据车间条件采用直线型配置或U形配置型式。槽组宜配置在地面上,槽组结构宜采用钢筋混凝土结构加防腐内衬。

3 喷涂车间生产线环形配置,采用槽组预处理时,槽组应单独配置,槽组可采用钢结构或钢筋混凝土结构加防腐内衬。

4 槽组周围应设操作、检查、维护检修的安全走道平台。

5 废水处理可配置在车间内,也可在工厂内集中设置废水处理站。

6 表面处理车间的进料方向宜靠近挤压车间的出料方向。成品包装宜配置在车间内,受车间所限时不宜远离卸料区。

本规范用词说明

1 为便于在执行本规范条文时区别对待,对要求严格程度不同的用词说明如下:

1)表示很严格,非这样做不可的:

正面词采用“必须”,反面词采用“严禁”;

2)表示严格,在正常情况下均应这样做的:

正面词采用“应”,反面词采用“不应”或“不得”;

3)表示允许稍有选择,在条件许可时首先应这样做的:

正面词采用“宜”,反面词采用“不宜”;

4)表示有选择,在一定条件下可以这样做的,采用“可”。

2 条文中指明应按其他有关标准执行的写法为:“应符合……的规定”或“应按……执行”。